Jiangsu Manchen Transmission Technology Co., Ltd wurde 2019 gegründet. Wir sind Hersteller und Lieferant von drei Reihenrollen in China zuverlässig. Wir sind auch ein professionelles, getötetes Fertigungsunternehmen, das Design, Forschung und Entwicklung, Fertigung und Vertrieb integriert. Das Unternehmen befindet sich in der Stadt Huangtu, Jiangyin City, Provinz Jiangsu, mit sehr bequemem Transport. Das Unternehmen hat reife technische Bedingungen und gut ausgestattete Geräte. Die Produkte werden häufig in Industrie -Robotern, medizinischen Geräten, technischen Maschinen, Hafenmaschinen, Umweltschutzgeräten, Photovoltaikindustrie und anderen Bereichen eingesetzt. Das Unternehmen hält sich stets an die Unternehmensphilosophie von "Quality First, Win-Win-Kooperation" ein, um qualitativ hochwertige Dienstleistungen und zuverlässige Produkte für neue und alte Kunden anzubieten. Bieten Sie Unternehmen eine breite Palette von Lösungen, damit sie ihre Verwaltungsniveau und Produktionskapazität verbessern können, damit Unternehmen immer die Wettbewerbsfähigkeit im heftigen Marktwettbewerb aufrechterhalten und eine schnelle und stabile Entwicklung von Unternehmen erreichen können.

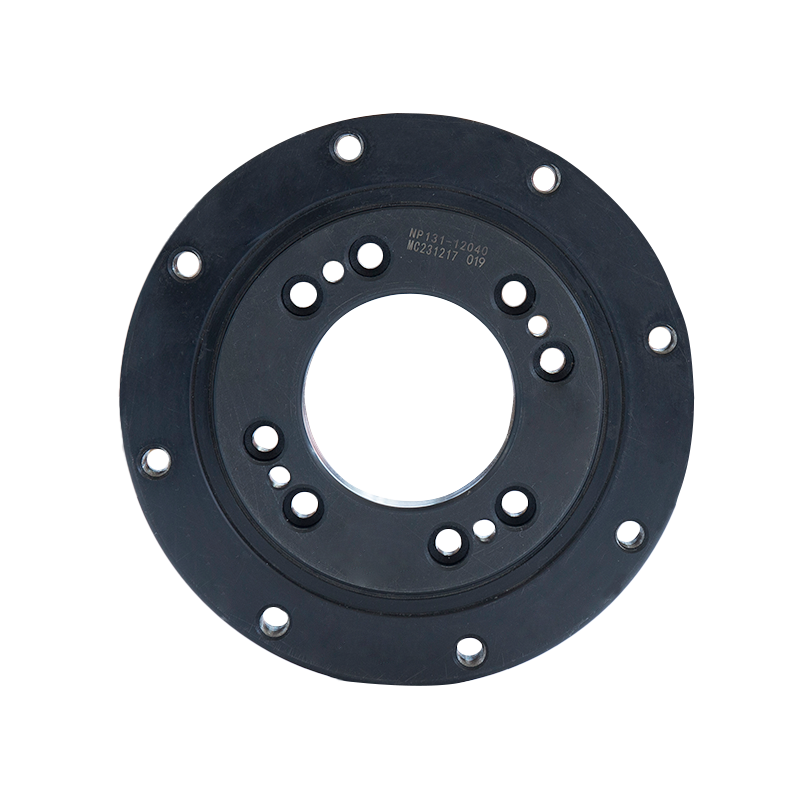

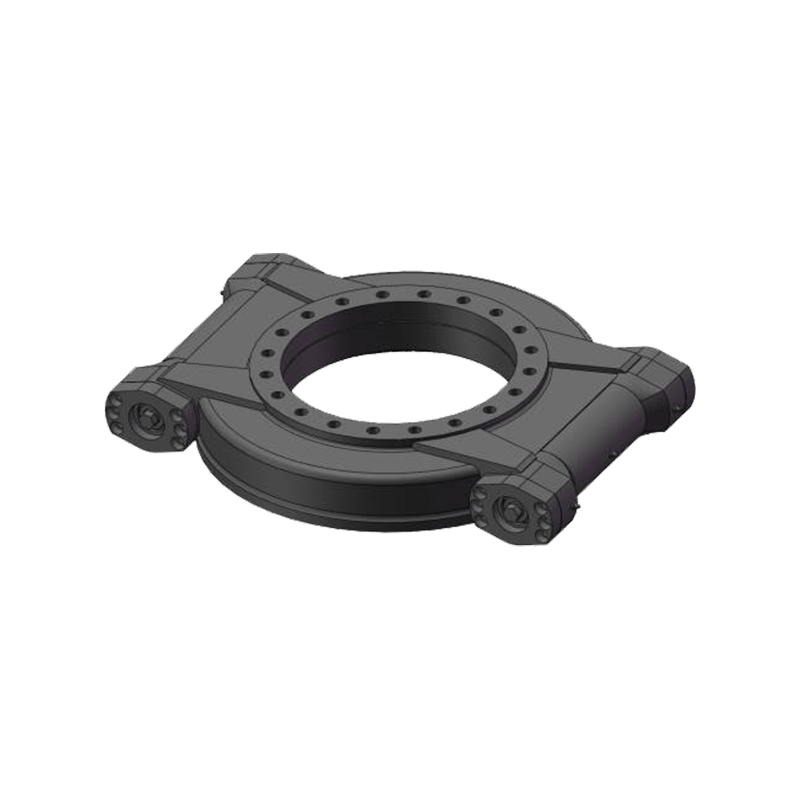

L-Typ Single Row Ball Hlewing Lager

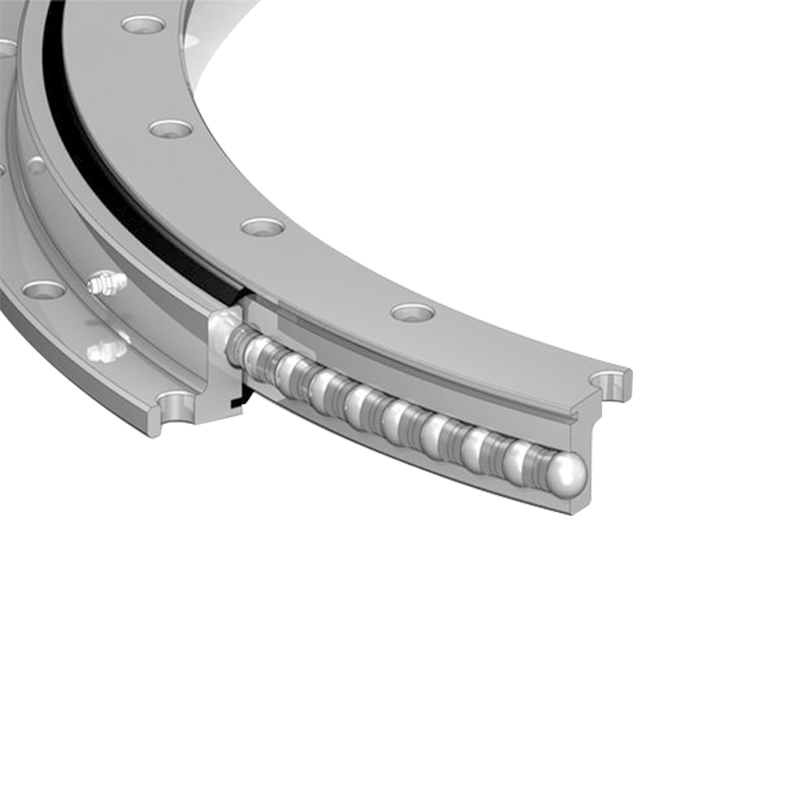

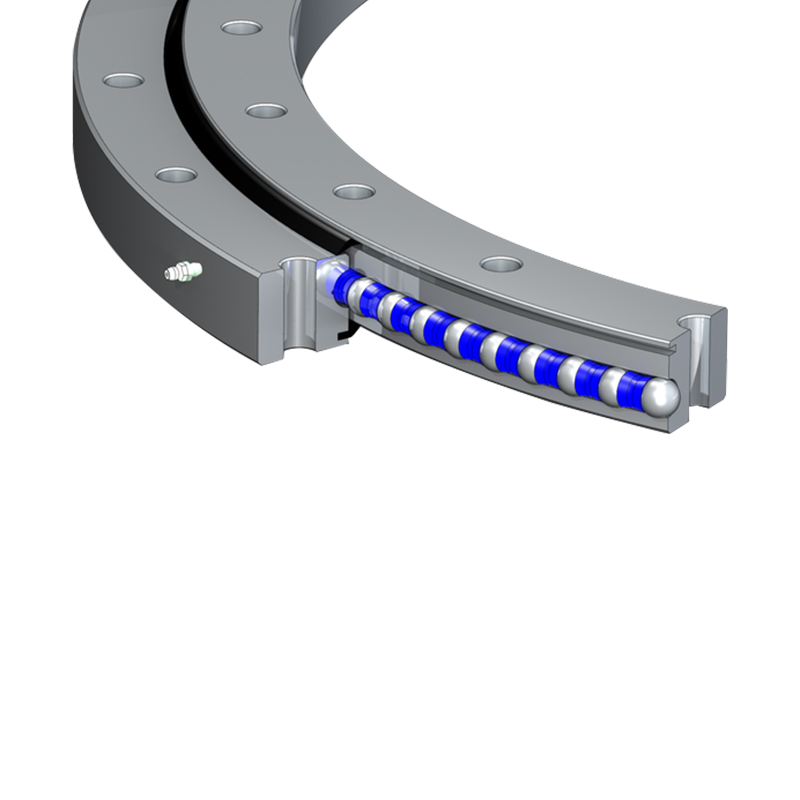

Das L-Type-Kugellager mit einer einzelnen Reihenkugel ist ein fortgeschrittenes, hochpräzises Lager, das durch seine L-förmige Struktur und eine Einzelreihenkugel-Roll-Element-Konfiguration gekennzeichnet ist. Dieses Design verleiht nicht nur das Produkt mit höherer tragender Kapazität, sondern kann verschiedene Hochleistungsarbeitsbedingungen standhalten, um einen stabilen Betriebsbetrieb sicherzustellen, sondern ermöglicht auch die Konfiguration der Einzelreihe-Kugel, die Last effektiv zu verteilen, den Verschleiß zu verringern und die Lebensdauer des Produkts erheblich zu erweitern.

Die Konstruktion des Lagerlagers vom L-Typen-Kugel ist außergewöhnlich kompakt und verringert die Gesamtgröße und das Gewicht der Ausrüstung. Sein vereinfachtes strukturelles Design erleichtert die Installation und Wartung erleichtert, wodurch die schnelle Montage und die Demontage der Geräte ermöglicht werden, wodurch die Arbeitseffizienz der Arbeitseffizienz des Einsatzkugels verstärkt wird. Egal, ob Sie sich mit axialen, radialen oder momentenden Lasten befassen, und das L-Slewing-Lager von L-Type bietet eine hervorragende Leistung, wodurch sie für Hochleistungsarbeitsbedingungen geeignet ist. Das rollende Kontaktdesign der Stahlkugeln minimiert die Reibung während des Betriebs und führt zu einem glatteren Getriebe. Dies reduziert den Energieverlust und senkt das Geräusch und die Vibration der Ausrüstung, wodurch der Komfort der Arbeitsumgebung verbessert wird.

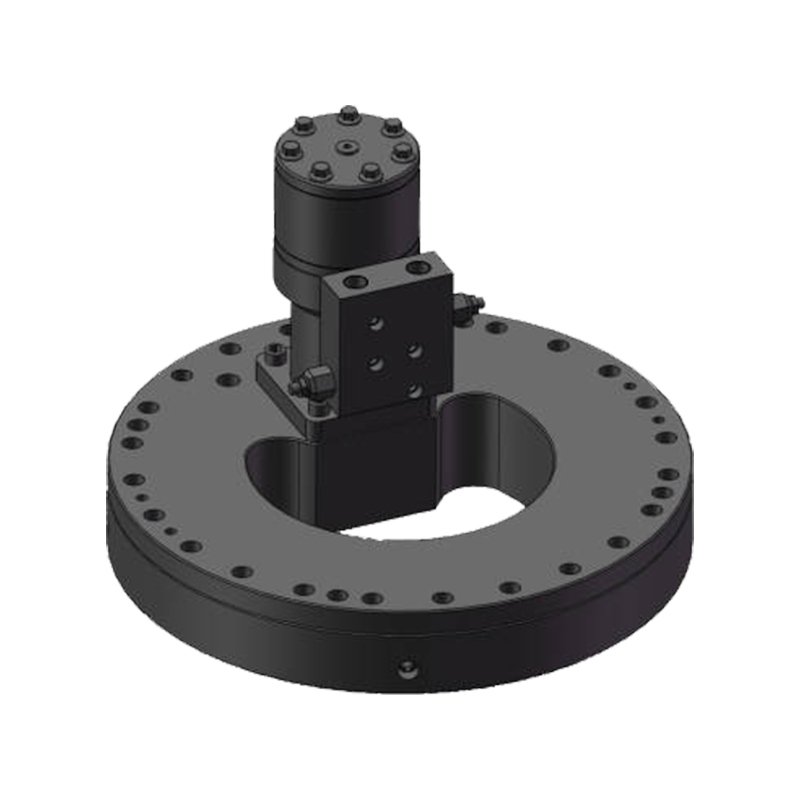

Das L-Type-Kugellager vom L-Typ verfügt über viele Anwendungen und eine starke Anpassungsfähigkeit, die für verschiedene Rotationsgeräte wie Turmkräne, Bagger, Lader und Windturbinen geeignet sind. Egal, ob in der Bauingenieurwesen, der Bergbaumaschinen oder in der Energieausrüstung, das L-Type-Hemd-Lager von L-Type ist in der Leistung hervorgerufen.

Zu den einzigartigen Merkmalen dieses Produkts gehören auch ein optimiertes Ballspur -Design, das die Reibung und den Verschleiß verringert und einen reibungsloseren Betrieb und eine verbesserte Leistung ermöglicht. Das L-Type-Einfluss-Ball-Schlägerlager ist in verschiedenen Größen und Konfigurationen erhältlich, um den spezifischen Anwendungsanforderungen zu erfüllen, einschließlich maßgeschneiderter Montagelöcher und -ausrüstungsoptionen. Hergestellt aus Korrosions- und Umweltfaktoren, die aus materiell resistenten Faktoren hergestellt werden, gewährleistet es unter verschiedenen Betriebsbedingungen eine zuverlässige Leistung. Weitere Informationen oder Angebote erhalten Sie von uns.

Technische Eigenschaften

DEN KONTAKT HALTEN

-

Verständnis Dreireihige Rollendrehlager der Serie 13 Dreireihige Rollenwälzlager der Serie 13 sind für die gleichzeitige Aufnahme hoher radialer, axialer und Kippmomentbelastungen ausgeleg...

MEHR LESEN -

Einführung in Großwälzlager Großwälzlager sind kritische Komponenten in Maschinen, die eine Drehbewegung erfordern und gleichzeitig schwere Lasten tragen müssen. Sie werden häufig in Kräne...

MEHR LESEN -

Einführung in Schwenkantriebe Schwenkantriebe sind wichtige Komponenten in Industriemaschinen und ermöglichen Drehbewegungen und eine präzise Positionierung unter schweren Lasten. Unter den vers...

MEHR LESEN

Produktwissen

Auswirkungen verschiedener Materialien auf die Leistung von L-Typen-Einzelreihenkugel-Schlägerlagern

Die für den Bau von verwendeten Materialien L-Typ-Einzelreihe-Kugel-Schlägerlager Beeinflussen Sie ihre Leistung, Haltbarkeit, tragende Kapazität und Eignung für verschiedene Anwendungen erheblich. Unterschiedliche Materialien beeinflussen Faktoren wie Verschleißfestigkeit, Korrosionsbeständigkeit, Lebensdauer der Ermüdung und die allgemeine Zuverlässigkeit unter unterschiedlichen Betriebsbedingungen. Hier finden Sie einen Überblick über die Auswirkungen verschiedener Materialien auf die Leistung von L-Type-Schlagen vom Typ L-Typ:

Lagerringe (innere und äußere Ringe): Auswirkungen auf die Leistung: hohe Festigkeit und Zähigkeit: 42CRMO-Stahl bietet eine hervorragende Zugfestigkeit, Zähigkeit und Müdigkeitsresistenz, was für die Lager von Lagern, die hohe radiale und axiale Belastungen unterstützen müssen, wesentlich ist. Erreichen Sie die gewünschte Härte und bieten Flexibilität beim Anpassen von Lagern für bestimmte Anwendungen.

Auswirkungen auf die Leistung: Hohe Härte und Verschleißfestigkeit: 50 Mio. Stahl bietet nach Wärmebehandlung eine hervorragende Härte und Verschleißfestigkeit, wodurch sie für Hochlast- und Hochgeschwindigkeitsanwendungen geeignet ist. Güte Müdigkeitsbeständigkeit: Geeignet für Anwendungen mit dynamischer Belastungen oder Vibrationen, wie beispielsweise bei Industrierobotern und Bauflagen. Möglicherweise erfordern zusätzliche Schutzbeschichtungen in korrosiven Umgebungen.

Rollingelemente (Kugeln): Gemeinsames Material: GCR15 (hohe Kohlenstoffchromar -Stahl) Effekte auf die Leistung: Hohe Härte und Lebensdauer von Rolling Müdigkeit: GCR15 ist bekannt für seine hohe Härte und die hervorragende Lebensdauer von Rolling Müdigkeit. Dies ist kritisch für die Verringerung des Verschleißes und die Verlängerung des Lagernlebens. In der Lage, sowohl axiale als auch radiale Belastungen effektiv umzugehen, wodurch sie für Anwendungen von medizinischer Geräte bis hin zu technischen Maschinen vielseitig umgehen. Limitationen: Anfälligkeit für Korrosion; Möglicherweise erfordern zusätzliche Beschichtungen oder Schmierung, um Rost in feuchten oder korrosiven Umgebungen zu verhindern. Alternative Materialien: Keramikkugeln (z. B. Siliziumnitrid, si₃n₄)

Auswirkungen auf die Leistung: Niedrige Reibung und hohe Geschwindigkeit: Keramikkugeln bieten eine geringere Reibung und können bei höheren Geschwindigkeiten im Vergleich zu Stahlkugeln arbeiten, die für Präzisionsanwendungen wie medizinische Geräte und Robotik geeignet sind. Korrosions- und Verschleißfestigkeit: Außergewöhnlicher Widerstand gegen Korrosion und Verschleiß, die sie ideal für harte Umgebungen machen. Sie sind weniger für kostensensitive Anwendungen geeignet.

Käfig (Retainer): Gemeinsames Material: 20CRMO (Chrom-Molybdän-Stahl) Effekte auf die Leistung: hohe Festigkeit und Zähigkeit: bietet eine gute Festigkeit und Zähigkeit, um die Positionierung und Trennung von Rollelementen aufrechtzuerhalten, um eine konsistente Lagerleistung zu gewährleisten. Wächerbeständigkeit: Geeignet für Hochgeschwindigkeits-Anwendungen, die Wahrscheinlichkeit der Wahrscheinlichkeit der Wahrscheinlichkeit der Deformation oder des Verschleißes oder des Verschleißes.

Vielseitigkeit: Kann in verschiedenen Anwendungen verwendet werden, von schweren Maschinen bis hin zu Präzisionsgeräten. Alternative Materialien: Polyamid (PA66), Messing oder Bronze: Effekte auf die Leistung: Polyamid (PA66): Leicht und bietet niedrige Reibung, wodurch Verschleiß auf Rollelemente verringert wird. Es kann jedoch im Vergleich zu Metallkäfigen eine geringere Temperaturfestigkeit und -festigkeit aufweisen. Brass/Bronze: Bietet einen hervorragenden Verschleißfestigkeit und kann bis zu einem gewissen Grad selbst glüht, wodurch es für Anwendungen mit geringer Wartung geeignet ist.

Messingkäfige können jedoch dem Lager Gewicht und Kosten hinzufügen. Verschwendung: Gemeinsames Material: Nitril -Gummi (NBR) oder Fluorkohlenwasserstoffgummi (FKM/Viton) Auswirkungen auf die Leistung: Nitril -Gummi (NBR): Bietet einen guten Widerstand gegen Öle, Fett und einige Chemikalien, geeignet für Generalanwendungen. Es hat jedoch eine begrenzte Temperaturfestigkeit. Fluorkohlenwasserstoffkautschuk (FKM/Viton): bietet einen hervorragenden chemischen und hochtemperativen Widerstand, ideal für anspruchsvolle Umgebungen wie die Photovoltaik-Industrie oder Umweltschutzgeräte. Verbesserte Schutz: Versiegelungen verhindern Verunreinigungsmittel, die Lagern, die Verschleiß- und Korrosionsneuträts und die Korrosionsneudungen zu erhalten.

Anwendungsumgebung: Harte Umgebungen, wie solche mit hoher Luftfeuchtigkeit, Staub oder chemischer Exposition, können korrosionsresistente Materialien oder zusätzliche Beschichtungen erfordern. Last- und Geschwindigkeitsanforderungen: Hochlast- oder Hochgeschwindigkeitsanwendungen können von härteren Materialien profitieren, die von härteren Materialien wie GCR15-Stahl- oder Keramikrollelemente profitieren können. (z. B. Keramikkugeln). Wartung und Schmierung: Einige Materialien wie Polyamidkäfige oder Keramikkugeln können den Wartungsbedarf aufgrund ihrer selbstlubrizierenden Eigenschaften oder ihrer Verschleißfestigkeit verringern.

Die Auswahl der Materialien für die Lagers mit Einzelreihen-Kugel vom Typ L-Typ wirkt sich erheblich auf ihre Leistung, Haltbarkeit und Eignung für verschiedene Anwendungen aus. Das Verständnis der Auswirkungen verschiedener Materialien ermöglicht fundierte Entscheidungen, die die Lagerleistung optimieren, die Wartungsanforderungen reduzieren und die Lebensdauer in verschiedenen Branchen verlängern.

Vor- und Nachteile der Verwendung alternativer Materialien für die Tragringe von L-Typen-Schlimmern vom Typ L-Type

Die Wahl der Materialien für die Lagerringe in L-Typ-Einzelreihe-Kugel-Schlägerlager beeinflusst ihre Leistung, Haltbarkeit und Eignung für verschiedene Anwendungen. Die Verwendung alternativer Materialien kann spezifische Vorteile bieten, können jedoch auch mit bestimmten Nachteilen verbunden sein. Hier finden Sie einen Überblick über die Vor- und Nachteile der Verwendung verschiedener Materialien für die Lagerringe:

Edelstahl (z. B. 440c, 304) Vorteile: Korrosionsbeständigkeit: Edelstahl bietet eine hervorragende Resistenz gegen Korrosion und Rost, was ihn ideal für die Verwendung in harten Umgebungen wie marine oder chemische Industrien ist. Gutes Festigkeit bietet einen guten Gleichgewicht zwischen Kraft und Zähigkeit, geeignet für mäßige Leuchten.

Nachteile: Kosten: Edelstahl ist im Allgemeinen teurer als Standard-Kohlenstoff-Stähle. Lower Härte: Erreicht möglicherweise nicht die gleiche Härte wie Hoch-Kohlenstoff-Chromstähle, wodurch möglicherweise die Kapazität des Ladung und die Verschleißfestigkeit reduziert wird.

Aluminiumlegierungen (z. B. 2024, 7075) Vorteile: Leichtes Gewicht: Aluminiumlegierungen sind viel leichter als Stahl, was bei Anwendungen, bei denen die Gewichtsreduzierung kritisch ist, von kritischem Widerstand von Vorteil sein kann. Korrosionsbeständigkeit: Gute Resistenz gegen Oxidation, leichter für den Einsatz mäßig korrosive Umgebungen.

Nachteile: niedrigere Festigkeit: Aluminiumlegierungen haben eine geringere Zugfestigkeit und Härte im Vergleich zu Stahl, was ihre Verwendung in Hochlastanwendungen einschränken kann. Wäschefestigkeit: Im Allgemeinen eine geringere Verschleißfestigkeit, die zu einem schnelleren Abbau von hoher Belastung oder abrasiven Bedingungen zu einem schnelleren Abbau führen kann.

Bronze (z. B. Phosphorbronze, Aluminiumbronze)

Vorteile: Gute Verschleißfestigkeit: Bronzematerialien weisen eine hervorragende Verschleißfestigkeit und selbsthungrische Eigenschaften auf und verringern die Notwendigkeit einer häufigen Schmierung. Korrosionsbeständigkeit: Gute Resistenz gegen Korrosion, insbesondere in marinen oder chemischen Umgebungen.

Hohe Belastungskapazität: Kann hohe Lasten bewältigen und unter Druck eine gute Festigkeit bieten.

Nachteile: Kosten: Bronze kann teurer sein als Standard-Stahlmaterial.

Keramikmaterialien (z. B. Siliziumnitrid, Zirkonia) Vorteile: hohe Härte: Keramikmaterialien haben überlegene Härte und bieten eine hervorragende Verschleißresistenz und eine verlängerte Lebensdauer.

Nachteile: Sprödigkeit: Keramik sind spröde als Metalle, was sie zum Knacken oder Chipping unter Aufprall oder Schocklasten neigte.

Verbundmaterialien (z. B. Kohlefaserverstärkerpolymere, Polymermatrixverbundwerkstoffe) Vorteile: Leichtes Gewicht: Verbundwerkstoffe sind sehr leicht, was zur Reduzierung des Gesamtgewichts des Geräts von Vorteil sein kann. Chemikalien.

Nachteile: Hohe Kosten: Im Allgemeinen teurer als herkömmliche Metalle aufgrund komplexer Herstellungsprozesse. Limitierte Belastungskapazität: häufig nicht für extrem hochlastende Anwendungen aufgrund von Einschränkungen bei der Belastungskapazität im Vergleich zu Metallen nicht geeignet. Besorgnis der Übersicht: Einige Verbundwerkstoffe haben möglicherweise eine geringere Haltbarkeit unter extremen Bedingungen oder schweren mechanischen Spannungen.

Die Auswahl des geeigneten Materials für die Lagerringe in L-Typen-Schlagen vom Typ L-Typ hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich Belastungskapazität, Umgebungsbedingungen, Kostenbeschränkungen und gewünschten Leistungsmerkmalen. Jedes Material hat seine eigenen Vor- und Nachteile, und die Auswahl sollte durch eine sorgfältige Bewertung dieser Faktoren in Bezug auf die betrieblichen Anforderungen des Lagers geleitet werden.