Doppelreihe-Ball mit gleichem Durchmesser von Ball-Nimmlagern: Engineering Excellence für Hochleistungsanwendungen

2025.04.03

2025.04.03

Branchennachrichten

Branchennachrichten

DesigNpriNzipien und geometrische Konfiguration

1. Strukturarchitektur

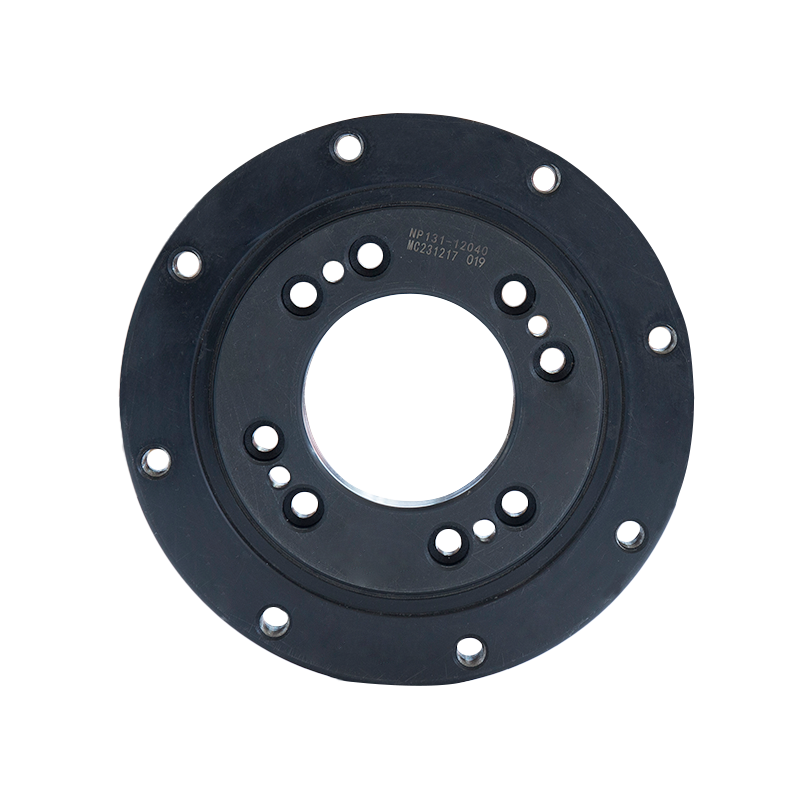

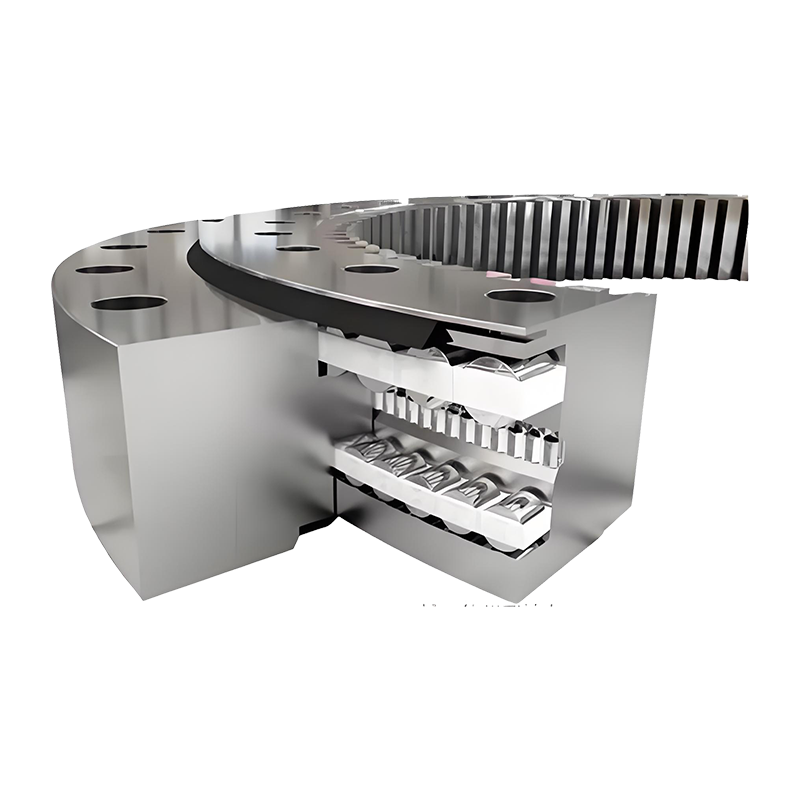

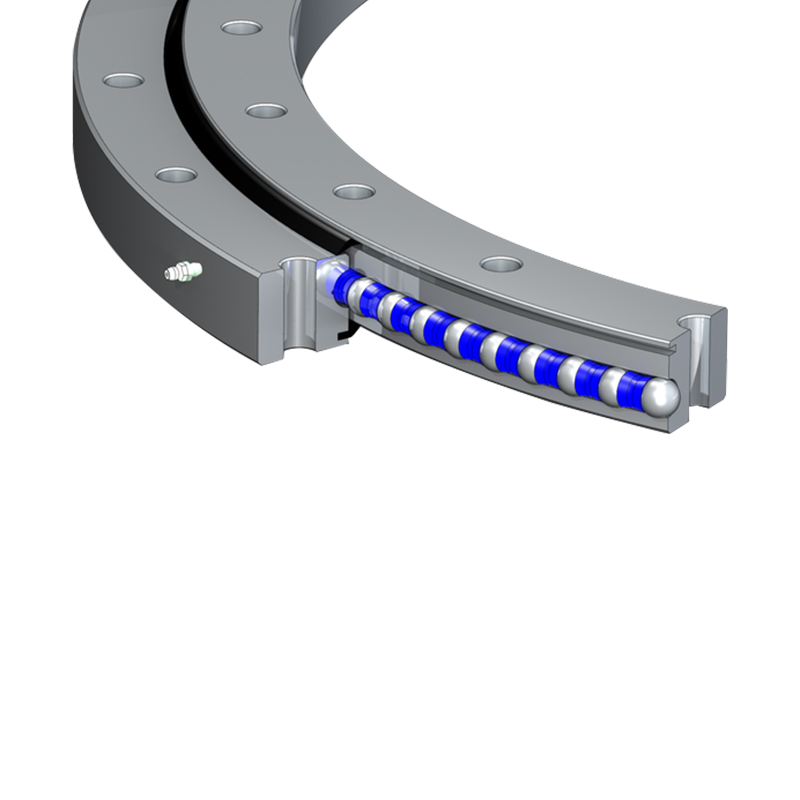

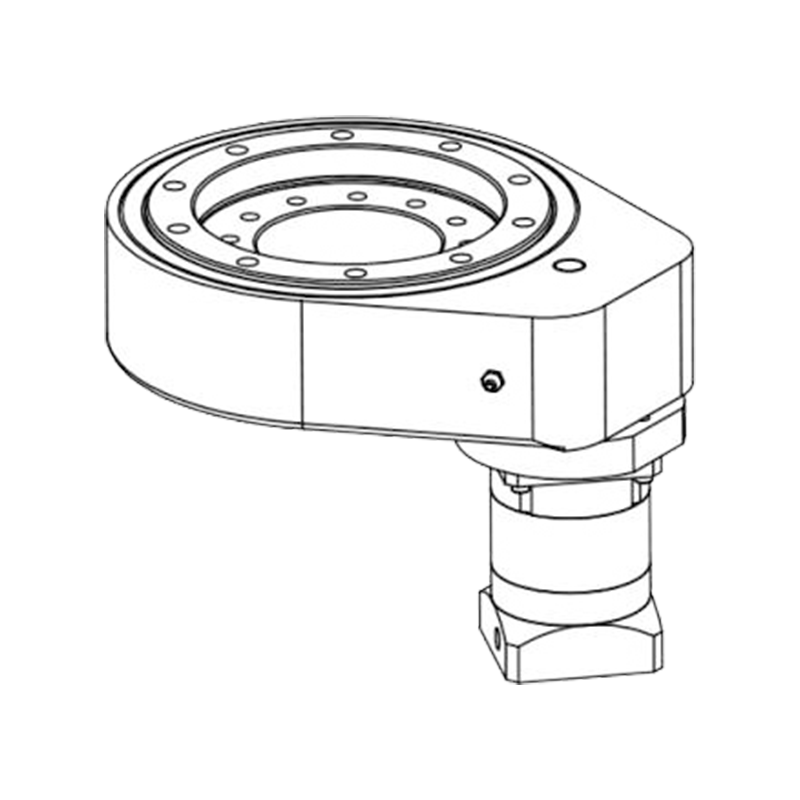

A Doppelreihe-Kugel mit gleichem Durchmesser getötet umfasst:

-

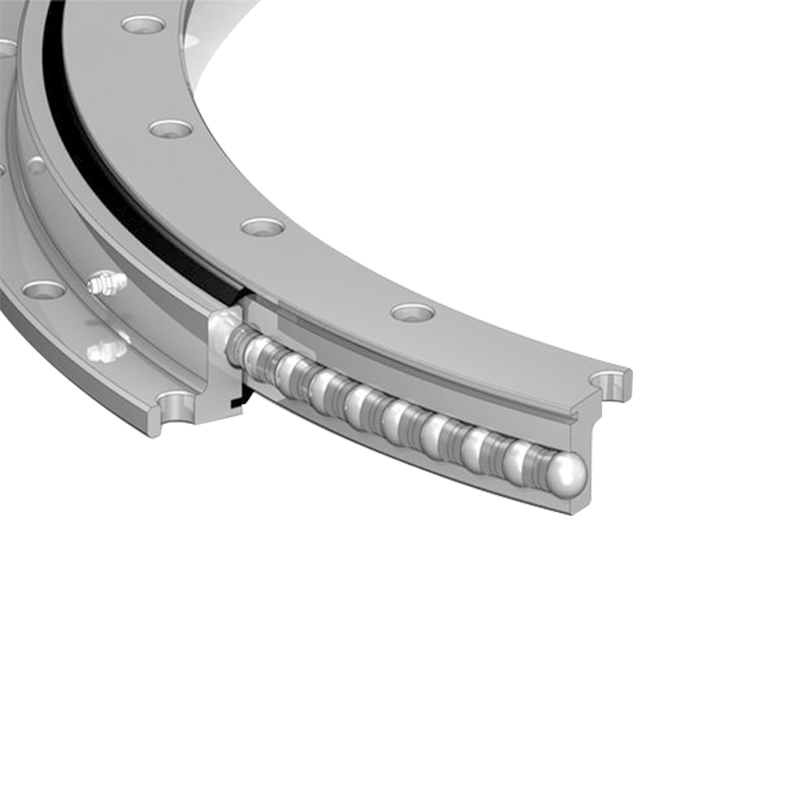

Innere und äußere Ringe: Präzisionsmaschine Rennen mit gehärteten StreckenAnwesend um Ballreihen aufzunehmen.

-

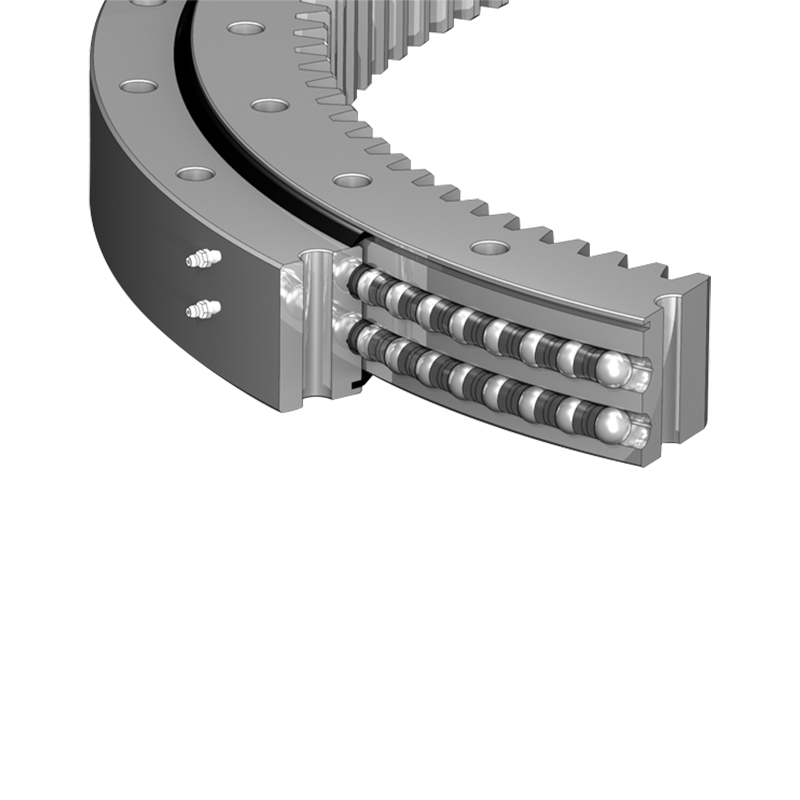

Doppelreihenkugelanordnung: Zwei konzentrische kreisförmige Zeilen mit identischen KugelnAnwesend die eine ausgewogene Lastverteilung gewährleisten.

-

Käfig oder Trennzeichen: Behält einen gleichmäßigen Ballabstand bei und minimiert die Reibungs-induzierte Schräge.

-

Siegel und Schmierkanäle: Schutz vor Verunreinigungen und gewährleisten eine konsistente Fettverteilung.

2. Lastverteilungsmechanik

-

Axiale Lasten: Über den 45 ° -Kontaktwinkel zwischen Kugeln und Rassen übertragen.

-

Radial- und Momentlasten: Über beide Zeilen über geometrische Symmetrie verteilt und reduziert die Spannungskonzentrationen.

-

Finite -Elemente -Analyse (FEA): Wird verwendet, um die Effizienz der Lastteilung zu simulieren und die Rennway-Krümmung zu optimieren (z. B. gotischer Bogen gegen kreisförmige Profile).

3.. Kontaktwinkeloptimierung

Einstellen des Kontaktwinkels (typischerweise 30 ° –60 °) Die Belastungskapazität und das Drehmoment des Rotationsmoments. A 2023 ASME Journal of Tribology Die Studie ergab, dass ein Winkel von 45 ° bei kombinierten Axial- und Momentbelastungen die Ermüdungslebensdauer maximiert.

Materialauswahl und Herstellung Präzision

1. Hochleistungslegierungen

-

Fallhärtungstahl (z. B. 42Crmo4): Kernzähigkeit (≥ 300 Hb) mit Oberflächenhärte (58–62 HRC) durch Kohlenhydrate.

-

Lagerstahl (SUJ2/SAE 52100): Für hochreines Anwendungen und Ermüdungsbeständigkeit von bis zu 1.500 MPa.

-

Korrosionsbeständige Beschichtungen: Zink-Nickel-Elektroplatten oder DLC (diamantartiger Kohlenstoff) für Offshore-Umgebungen.

2. Präzisionsherstellungsprozesse

-

Raceway -Schleifen: Erreicht die Oberflächenrauheit <0,2 μm RA unter Verwendung von CNC -Schleifmaschinen.

-

Ballsortierung: Stimmt die Kugeldurchmesser innerhalb von ± 1 μm Toleranz ab, um eine ungleichmäßige Lastverteilung zu verhindern.

-

Wärmebehandlung: Die Härtung der Induktion gewährleistet die Härtung der Tiefe (2–5 mm).

Leistungseigenschaften

1. Metriken der Ladungskapazität

| Lasttyp | Statische Kapazität (C0) | Dynamische Kapazität (c) |

|---|---|---|

| Axiale Last | 1.500 kN | 800 kN |

| Radiale Last | 900 kN | 450 kN |

| Momentlast | 2.200 kN · m | 1.100 kN · m |

| (Typische Werte für eine Lagerung von 2.000 mm Durchmesser) |

2. Berechnung der Ermüdungslebensdauer

Die modifizierte Lundberg-Palmgren-Gleichung prognostiziert die Lebensdauer (L10):

Wo ist die äquivalente dynamische Last.

3. Schmierungstrategien

-

Fettauswahl: Lithiumkomplex-Fette mit EP-Additive für Hochdruckanwendungen.

-

Re-Gleitintervalle: Bestimmt durch Betriebsgeschwindigkeit (n) und Temperatur (t):

Industrielle Anwendungen

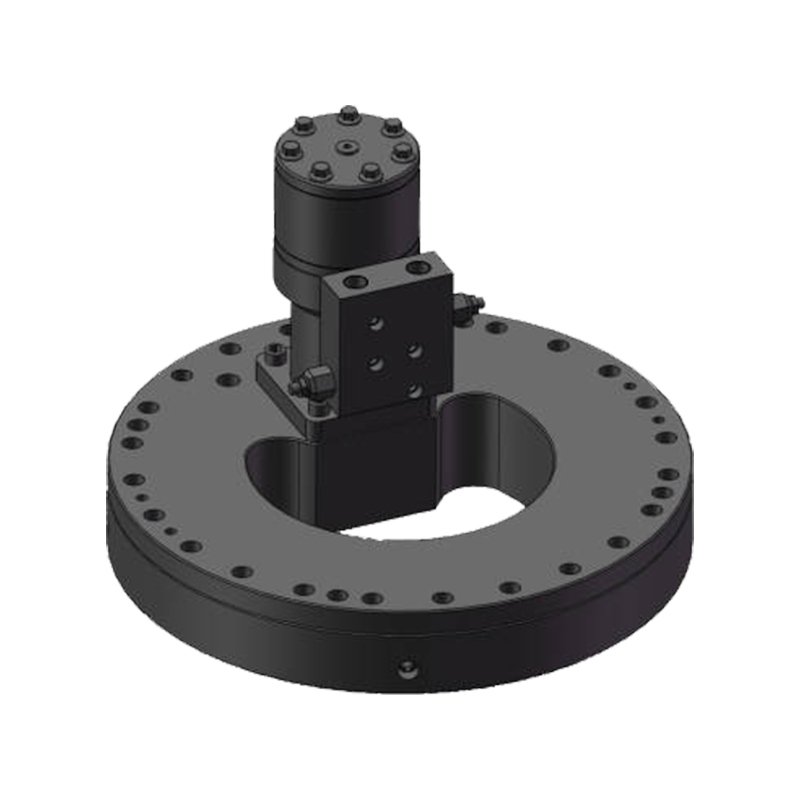

1. Windenergie

-

Gier- und Tonhöhensysteme: Doppelreihe Lager stand 20–25 kN · m Momentbelastung in 4 MW-Turbinen.

-

Offshore -Anpassungen: Edelstahlvarianten widerstehen Salzwasserkorrosion (ISO 12944-9 Compliance).

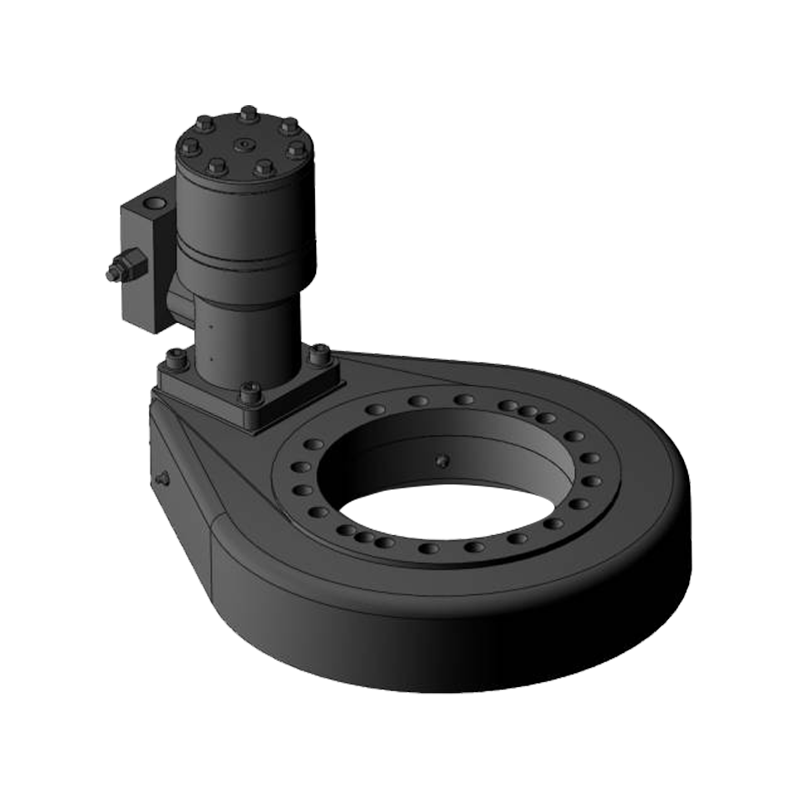

2. Baumaschinen

-

Turmkrane: Unterstützen Sie Schwimmbewegungen unter 50-Tonnen-Nutzlasten mit ≤ 0,1 ° Rotationswechsel.

-

Bagger: Aktivieren Sie die 360 ° -Drotation mit integrierten SLEW -Laufwerken (Effizienz ≥ 92%).

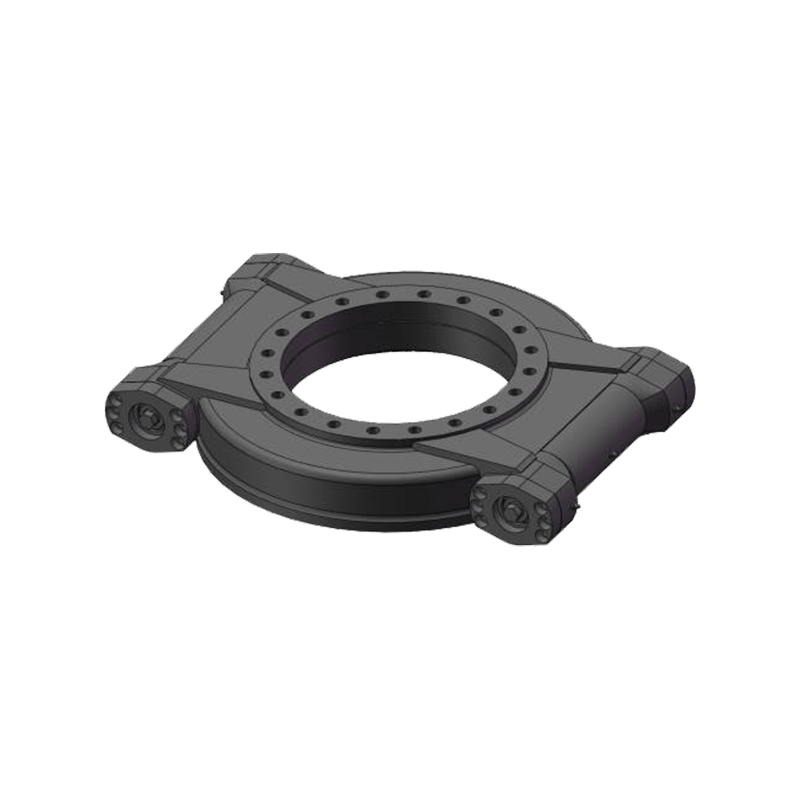

3. Robotik und Automatisierung

-

Roboterschweißarme: Präzisionslager sorgen für eine Wiederholbarkeit von ± 0,01 mm in den Automobilmontageleitungen.

-

-

Medizinische Bildgebungssysteme: Niedrige, nichtmagnetische Designs für MRT-Gantries.

Herausforderungen und Minderungsstrategien

1. Randbelastung bei Fehlausrichtung

-

Ursache: Winkel -Fehlausrichtung> 0,05 ° stört die Lastsymmetrie.

-

Lösung: Gekrönte Rassen oder selbstausrichtungdesigns (z. B. sphärische Walzen in Hybridkonfigurationen).

2. Verschleiß und Mikropitting

-

Grundursache: Unzureichende Schmierungfilmdicke (λ -Verhältnis <1).

-

Minderung: Ultrahohe Viskosität (ISO VG 460) oder feste Schmiermittel (MOS2) Beschichtungen.

3. Thermische Expansion

-

Auswirkungen: Dimensionale Veränderungen reduzieren die Vorspannung und erhöhen die Vibration.

-

Entschädigung: Finite -Elemente -Modellierung (FEM) zur Optimierung der Clearance für ΔT bis zu 80 ° C.

Innovationen und zukünftige Trends

1. Smart Lager mit IoT -Integration

-

Eingebettete Sensoren: Dehnungsmessgeräte und Beschleunigungsmesser überwachen Lastasymmetrie und Verschleiß in Echtzeit.

-

Vorhersagewartung: AI -Algorithmen analysieren Vibrationsspektren auf Prognose -Lagerversagen (90% Genauigkeit in Pilotstudien).

2. Fortgeschrittene Beschichtungen

-

Graphen-verstärkte Schichten: Reduzieren Sie die Reibungskoeffizienten um 40% (Nanomaterials Ltd., 2023).

-

Laserverkleidete Oberflächen: Reparieren Sie abgenutzte Rennwegen mit minimalen Ausfallzeiten.

3.. Leichte Verbundrahmen

-

Kohlefaserverstärkte Ringe: Gewicht um 30% reduzieren und ISO 76: 2006 Lastwerte beibehalten.