Technische Präzision in der Rotationsbewegung: Die Rolle und Innovation vertikaler interner Zahnradverleihungen

2025.05.23

2025.05.23

Branchennachrichten

Branchennachrichten

Im Bereich der hochrangigen mechanischen Systeme, in denen die Rotationsbewegung sowohl kontrolliert als auch robust sein muss, vertikale interne Zahnradverleihungsfahrten haben sich als kritische Lösung für die Übertragung des Drehmoments, die Unterstützung von axialen und radialen Lasten und das Ermöglichen einer glatten, präzisen Drehung herausgestellt. Diese hochentwickelten Komponenten sind ein wesentlicher Bestandteil einer Vielzahl von Anwendungen für industrielle, bauliche und erneuerbare Energien und bieten eine kompakte, aber leistungsstarke Alternative zu herkömmlichen Schlägerlagern und externen Antriebssystemen.

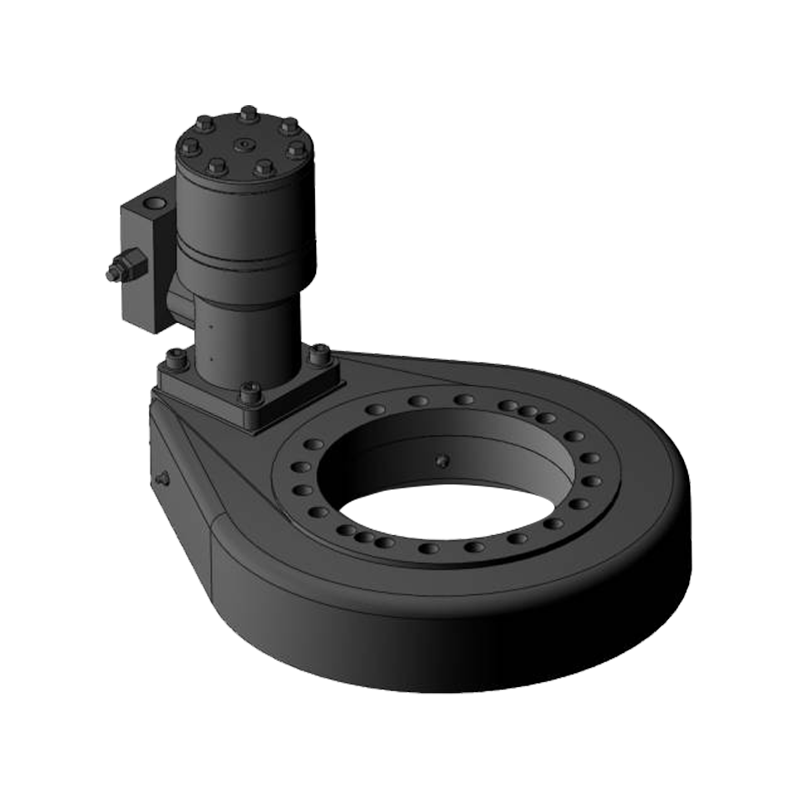

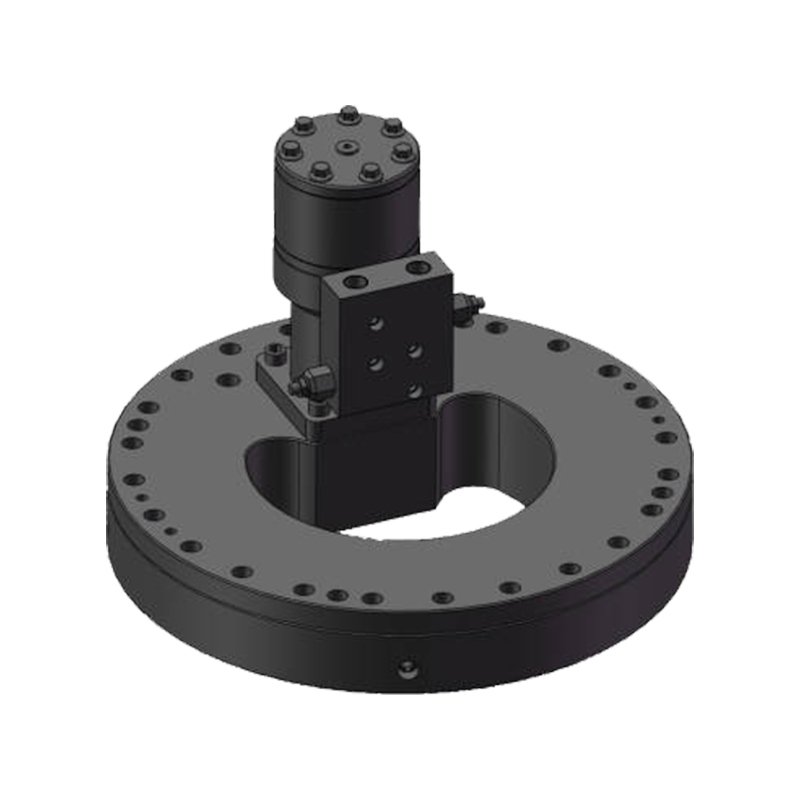

Im Gegensatz zu horizontalen oder äußerlich ausgerichteten Schlimmungsmechanismen integrieren vertikale Innengetriebe die Zahnradzähne in die Rotationsstruktur - typischerweise in einem versiegelten, vertikal orientierten Getriebe untergebracht. Dieses Design verbessert nicht nur den Schutz vor Umweltverunreinigungen, sondern verbessert auch die Lastverteilung, erhöht die Betriebseffizienz und verringert den Verschleiß im Laufe der Zeit.

In diesem Artikel werden die strukturellen Prinzipien, funktionalen Vorteile und die Erweiterung der Anwendungen vertikaler interner Ausrüstungsantriebe untersucht und ihre wachsende Bedeutung für die moderne Technik und Automatisierung hervorgehoben.

Strukturelles Design und mechanische Funktionalität

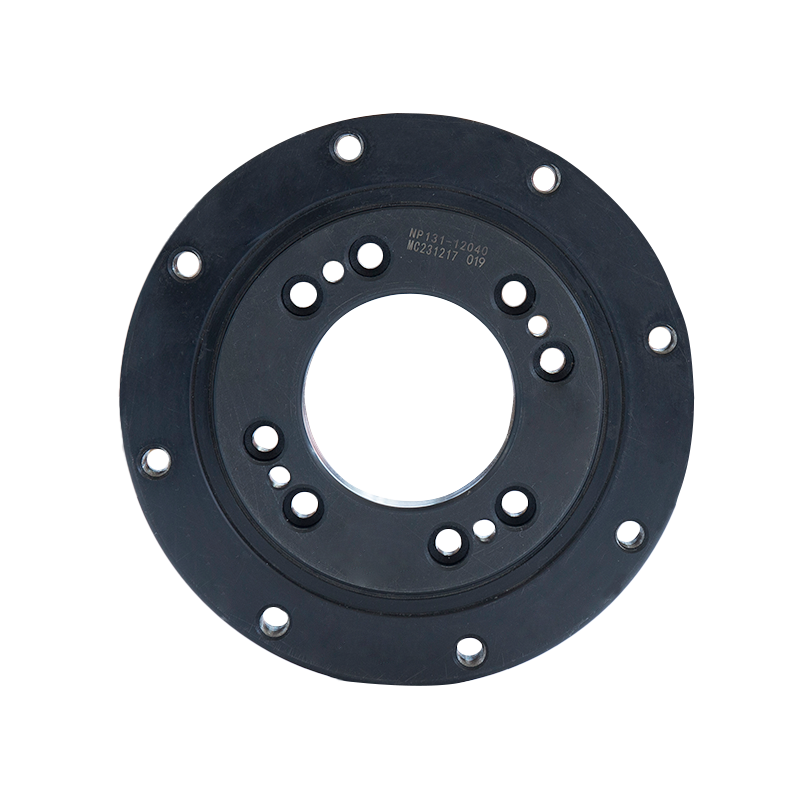

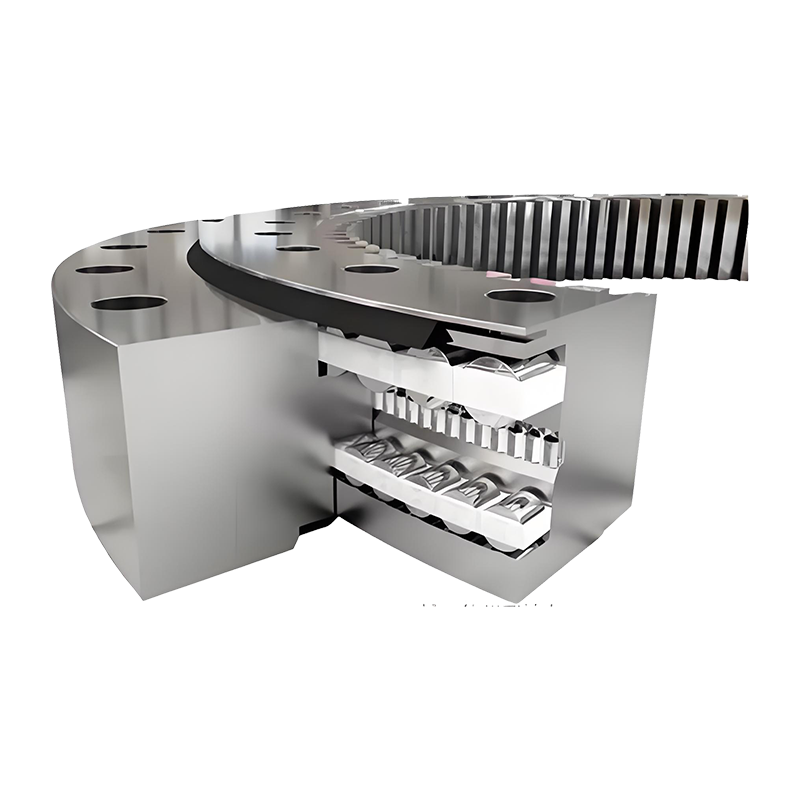

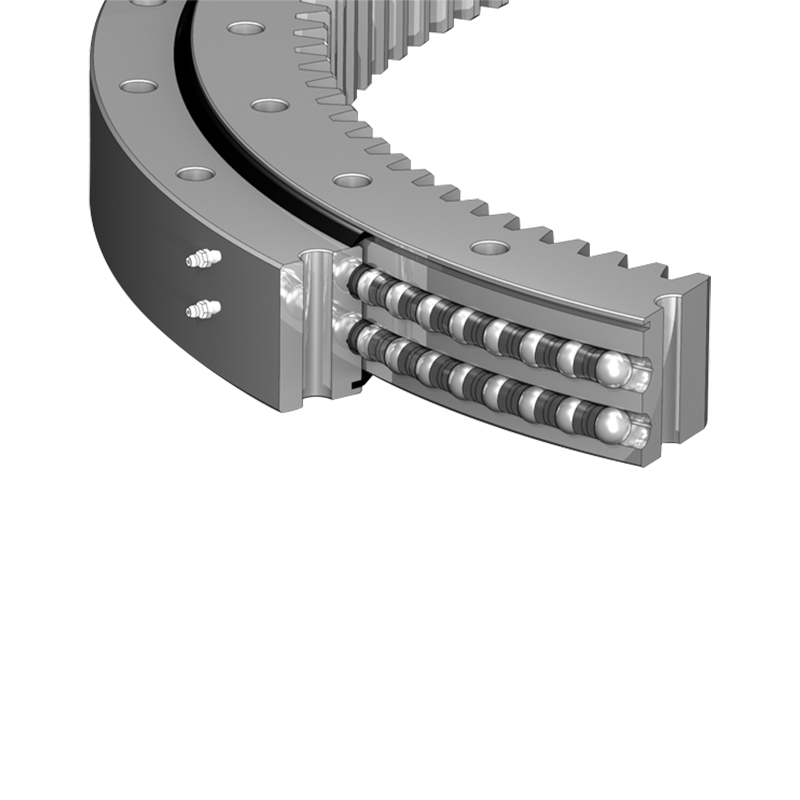

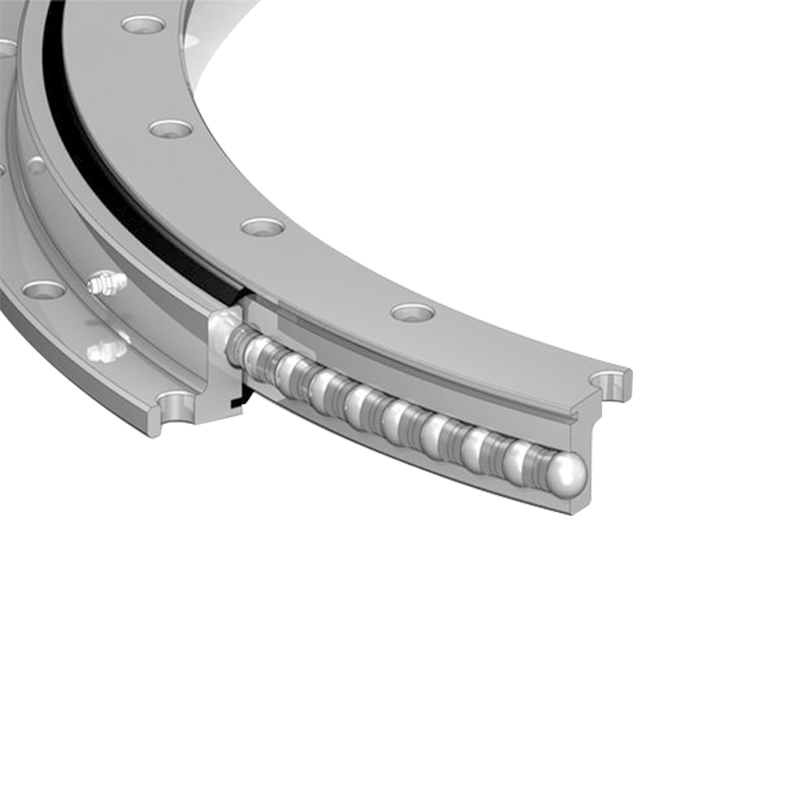

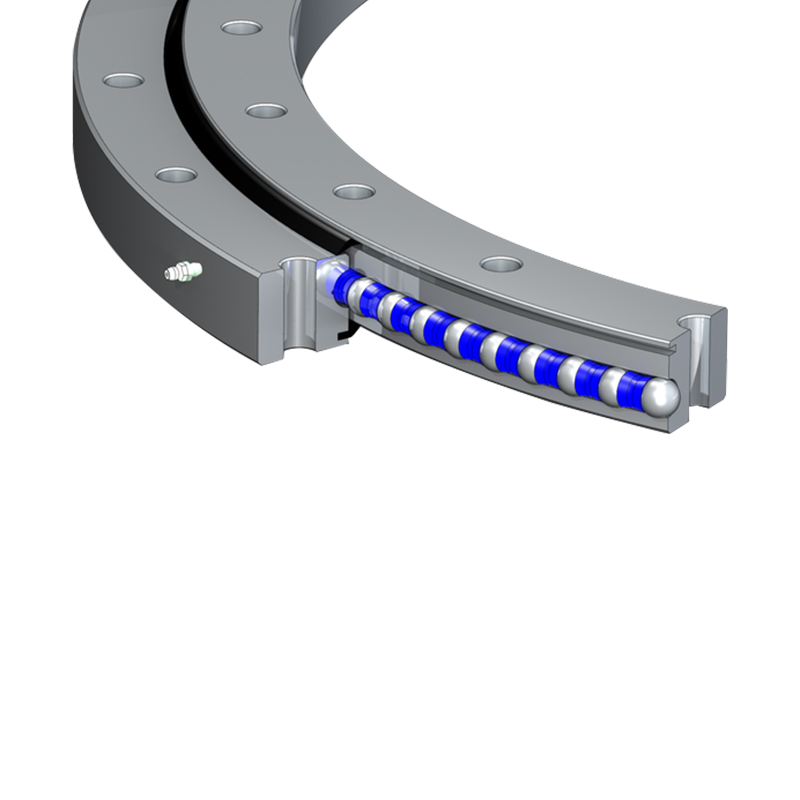

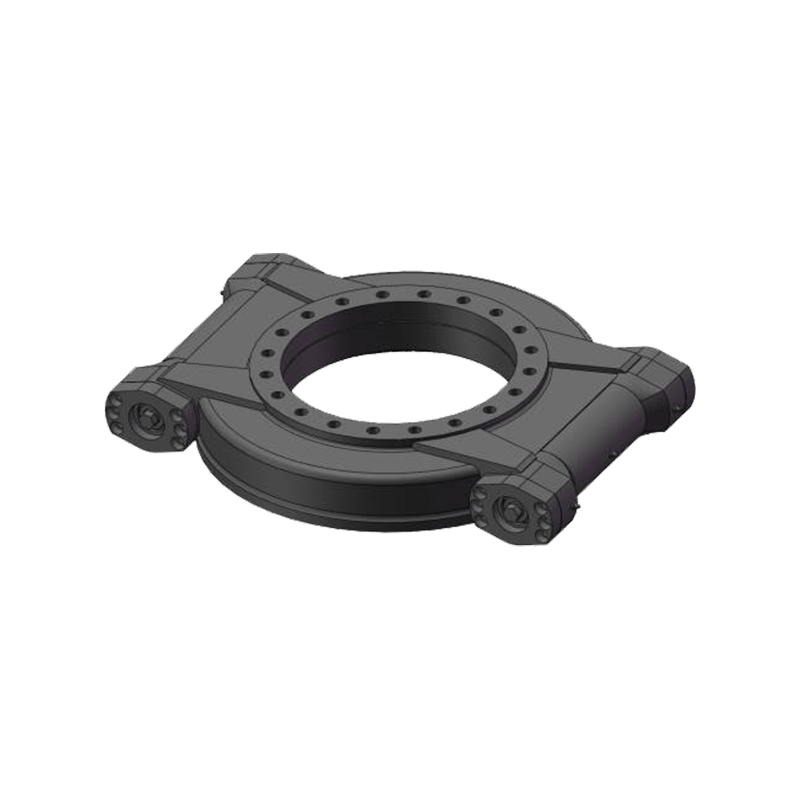

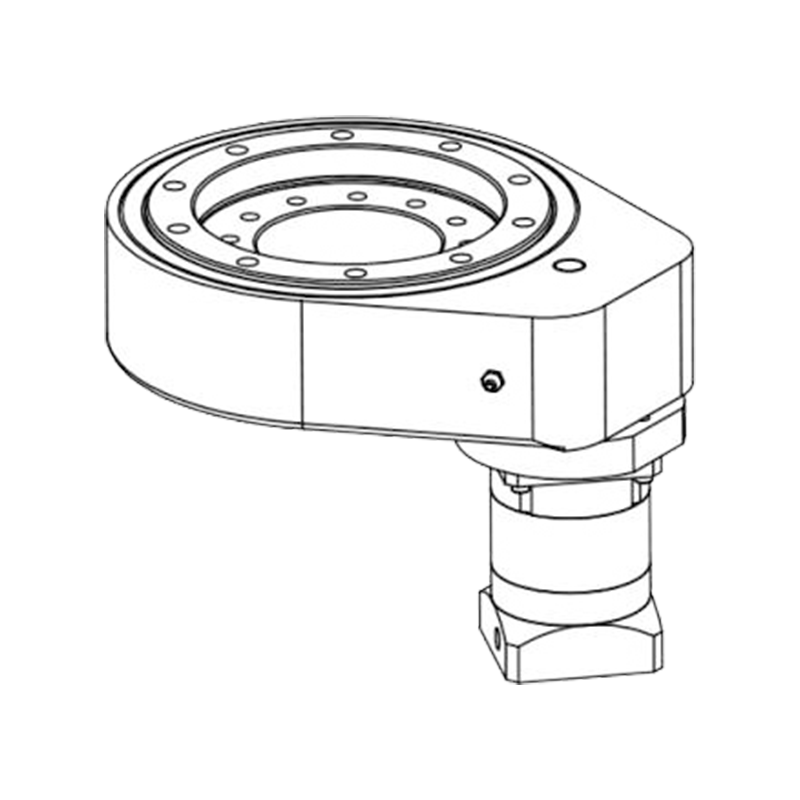

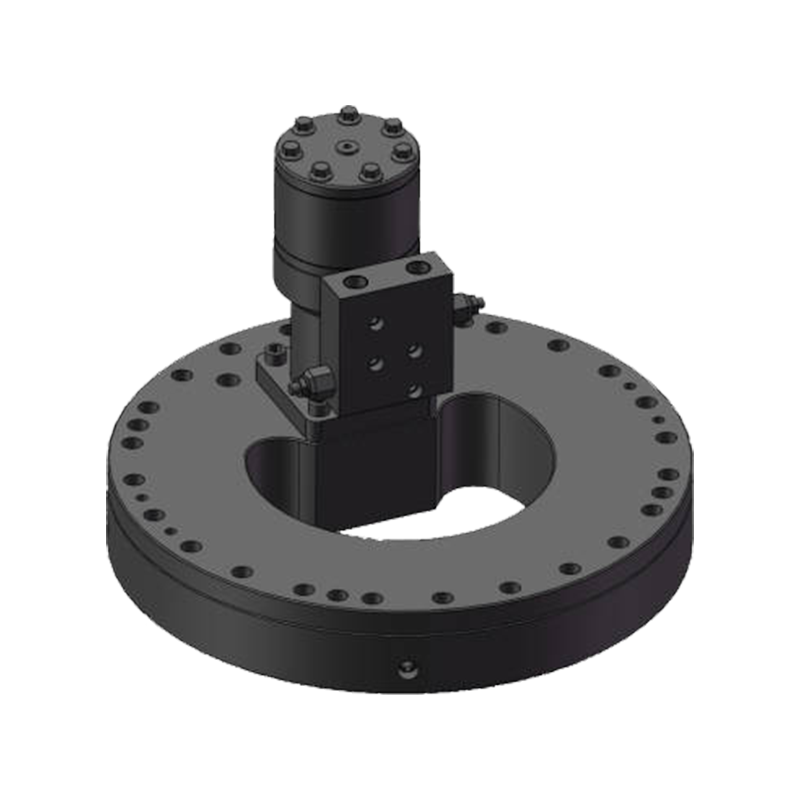

Im Kern besteht ein vertikaler interner Zahnradschleiftungsantrieb aus einem zentralen Ritzel, der mit einem intern gezahnten Klingelrad passt. Diese Konfiguration ermöglicht eine Rotationsbewegung und hält gleichzeitig einen hohen Grad an mechanischer Stabilität. Das System ist häufig in Präzisionslager integriert, die sowohl axiale (Thrust) als auch radiale (laterale) Lasten unterstützen, wodurch es für Anwendungen geeignet ist, die dynamische Kräfte und die Gewichtsverteilung außerhalb der Mitte beinhalten.

Zu den wichtigsten strukturellen Elementen gehören:

Interner Klanggetriebe: Dieses Zahnrad ist um den äußeren Umfang der rotierenden Plattform positioniert und bietet eine große Kontaktfläche für den Ritzel und sorgt dafür, dass das sogar Lastgetriebe sicherstellt.

Ritzelantriebssystem: Der Ritzel ist typischerweise von einem elektrischen oder hydraulischen Motor angetrieben und führt mit dem internen Zahnrad ein, um die Rotationsbewegung zu initiieren und zu steuern.

Lagerbaugruppe: Rollen- oder Kugellager mit hoher Kapazität werden zur Verwaltung von Multidirektionskräften eingebaut, sodass das System unter anspruchsvollen Bedingungen abschneiden kann.

Beischlossener Gehäuse: Schützt die inneren Komponenten vor Staub, Feuchtigkeit und Trümmern, Verbesserung der Langlebigkeit und Reduzierung der Wartungsbedürfnisse.

Die vertikale Ausrichtung des Laufwerks optimiert die Raumauslastung weiter, insbesondere in Installationen, bei denen der Boden- oder Höhenbeschränkungen Überlegungen sind.

Leistungsvorteile gegenüber herkömmlichen Schlimmungssystemen

Vertikale Antriebe für den Innengetriebe bieten mehrere unterschiedliche Vorteile im Vergleich zu herkömmlichen Schlägermechanismen wie offenen Zahnradsystemen oder extern angetriebenen Schlägerlagern:

Verbesserte Belastungskapazität: Das interne Zahnraddesign ermöglicht eine gleichmäßigere Kraftverteilung über mehrere Zahnradzähne, wodurch der Widerstand gegen Stoßbelastung und Ermüdung zunimmt.

Verbesserte Versiegelung und Schutz: Schlossene Gehäuse verhindern Verunreinigungen und Halterung und verlängern die Lebensdauer auch in rauen Umgebungen.

Höhere Drehmomenteffizienz: Mit reduziertem Rückschlag und optimiertem Ausrüstungsbetrieb bieten diese Laufwerke einen reibungsloseren Betrieb und eine bessere Energieübertragung.

Kompakte Integration: Ihre in sich geschlossene Natur macht sie ideal für Installationen, die minimaler Vorsprung oder Integration in enge Räume erfordern.

Reduzierte Wartung: Im Vergleich zu exponierten Zahnrädern oder offenen Lagern erfordern die Antriebe für die interne Ausrüstung weniger häufige Wartung und Schmierung.

Diese Vorteile machen vertikale Antriebe für den internen Gang für Anwendungen besonders gut geeignet, bei denen Zuverlässigkeit und langfristige Leistung unerlässlich sind.

Anwendungen in Industriesektoren

Die Vielseitigkeit und Haltbarkeit vertikaler Antriebe für die Innenausrüstung hat zu ihrer Einführung in einer Vielzahl von Branchen geführt, die jeweils von ihren einzigartigen mechanischen Eigenschaften profitieren:

1. Windenergie

Bei Windkraftanlagen, insbesondere Gier- und Tonhöhensteuerungssystemen, sorgen diese Laufwerke für eine präzise Ausrichtung der Rotorblätter mit Windrichtung, optimieren die Energieeinnahme und die minimierende mechanische Spannung.

2. Konstruktion und schwere Maschinen

Sie werden in Turmkranen, Bagger und mobilen Hebeplattformen verwendet und ermöglichen eine stabile 360-Grad-Rotation unter schweren Belastungen, während sie die Sicherheit und Kontrolle des Bedieners beibehalten.

3. Marine und Offshore -Geräte

In Schiffsladern, Offshore-Bohrstors und Hafenkräne integriert, bieten sie eine zuverlässige Rotationsbewegung der Hochkorrosionsumgebungen mit hoher Vibrationen.

4. Materialhandhabung und Automatisierung

In automatisierten Speicher- und Abrufsystemen (AS/RS), Roboter -Plattenspieler und Fördererrotatoren angewendet, sind die konsistenten, programmierbaren Drehungen erforderlich.

5. Solarverfolgungssysteme

Unterstützen Sie die Doppelachse-Verfolgung von Halterungen, die den ganzen Tag über dem Sonnenweg folgen und die Photovoltaik-Effizienz maximieren, ohne die strukturelle Integrität zu beeinträchtigen.

Jede Anwendung unterstreicht die Anpassungsfähigkeit von vertikalen Antrieben für den internen Zahnrad an variierende Lastprofile, Umgebungsbedingungen und Präzisionsanforderungen.

Integration mit modernen Steuerungssystemen

Während sich die industrielle Automatisierung weiterentwickelt, werden vertikale interne Ausrüstungsverleihungen zunehmend mit fortschrittlichen Steuerungstechnologien gepaart, um die Funktionalität und Reaktionsfähigkeit zu verbessern:

Servo- und Stepper -Motorintegration: Ermöglicht präzise Winkelpositionierung und programmierbare Bewegungsprofile.

Digitale Feedback-Systeme: Encoder und Resolver liefern Echtzeit-Positionsdaten und ermöglichen die Steuerung und Fehlerkorrektur mit geschlossenem Regelkreis.

Zustandsüberwachungssensoren: Vibrationen, Temperatur und Drehmomentsensoren können eingebettet werden, um frühe Anzeichen von Verschleiß oder Fehlausrichtung zu erkennen.

Remote -Diagnostik und Vorhersagewartung: Konnektivität über IoT -Plattformen ermöglicht eine Fernüberwachung und Vorhersagewarnungen, wodurch ungeplante Ausfallzeiten verringert werden.

Diese Fortschritte verbessern nicht nur die betriebliche Genauigkeit, sondern tragen auch zu intelligenteren, reaktionsfähigeren Maschinen bei, die sich im laufenden Flug an sich ändernde Bedingungen anpassen können.

Herausforderungen und Überlegungen bei der Umsetzung

Während vertikale Antriebe für den internen Gang erhebliche technische Vorteile bieten, müssen während der Implementierung bestimmte Herausforderungen angegangen werden:

Entwurfskomplexität: Eine ordnungsgemäße Integration erfordert eine sorgfältige Analyse der Lastdynamik, Montagekonfigurationen und Ausrichtungstoleranzen.

Ausgangskosten: Im Vergleich zu einfacheren Schlimmungslösungen können interne Ausrüstungsfaktoren aufgrund ihres Präzisionstechnik und ihres beigefügten Designs höhere Kosten im Voraus tragen.

Schmierunganforderungen: Trotz versiegelter Gehäuse sind regelmäßige Inspektion und Wiederverluste erforderlich, um eine optimale Leistung aufrechtzuerhalten.

Wärmeausdehnung: Bei Anwendungen im Freien oder Hochtemperaturen kann die Differentialausdehnung zwischen Materialien die Vernetzung von Ausrüstung und das Lagervorladen beeinflussen.

Eine sorgfältige Planung und Zusammenarbeit mit erfahrenen mechanischen Ingenieuren ist entscheidend, um einen erfolgreichen Einsatz und eine langfristige Zuverlässigkeit sicherzustellen.

Innovationen und zukünftige Anweisungen

Mit Blick auf die Voraussetzungen konzentrieren sich die kontinuierlichen Forschungs- und Entwicklungsbemühungen auf die Verbesserung der Effizienz, Anpassungsfähigkeit und Nachhaltigkeit von vertikalen Antrieben für interne Gangstuhlungen:

Additive Manufacturing: 3D-gedruckte Zahnradkomponenten werden untersucht, um das Gewicht zu verringern und die Anpassung ohne Kompromisse zu erhöhen.

Selbsthungrikationsmaterialien: Entwicklung von Verbund- oder Keramikbasis, die den Bedarf an externer Schmierung minimieren und die Wartungsanforderungen reduzieren.

Intelligente Lager und integrierte Betätigung: Einbeziehung intelligenter Lagersysteme, die Erfassungs-, Betätigungs- und Schlimmungsfunktionen in einer einzigen Einheit kombinieren.

Energierückgewinnungsmechanismen: Untersuchung regenerativer Bremssysteme, die kinetische Energie während der Verzögerung zur Wiederverwendung in hybriden oder batteriebetriebenen Geräten erfassen.

Diese Innovationen weisen auf eine Zukunft hin, in der vertikale Antriebe für die interne Ausrüstung eine noch größere Rolle bei nachhaltigen, intelligenten und autonomen mechanischen Systemen spielen.