Wie können die Rotationsgeschwindigkeit und Präzision von Hohlrotary-Plattformen für Anwendungen mit hoher Genauigkeit optimiert werden?

2025.04.18

2025.04.18

Branchennachrichten

Branchennachrichten

Optimierung der Drehzahl und Präzision von hohle Rotary -Plattformen Für Hochschulanwendungen erfordert Anwendungen mehrere Design- und technische Faktoren. So können Sie diese Optimierung erreichen:

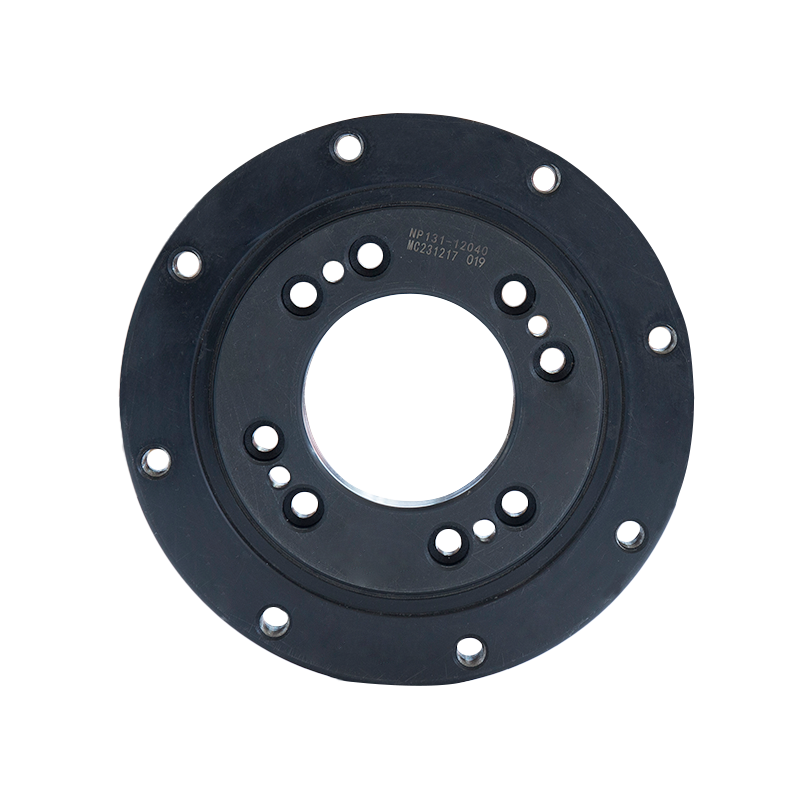

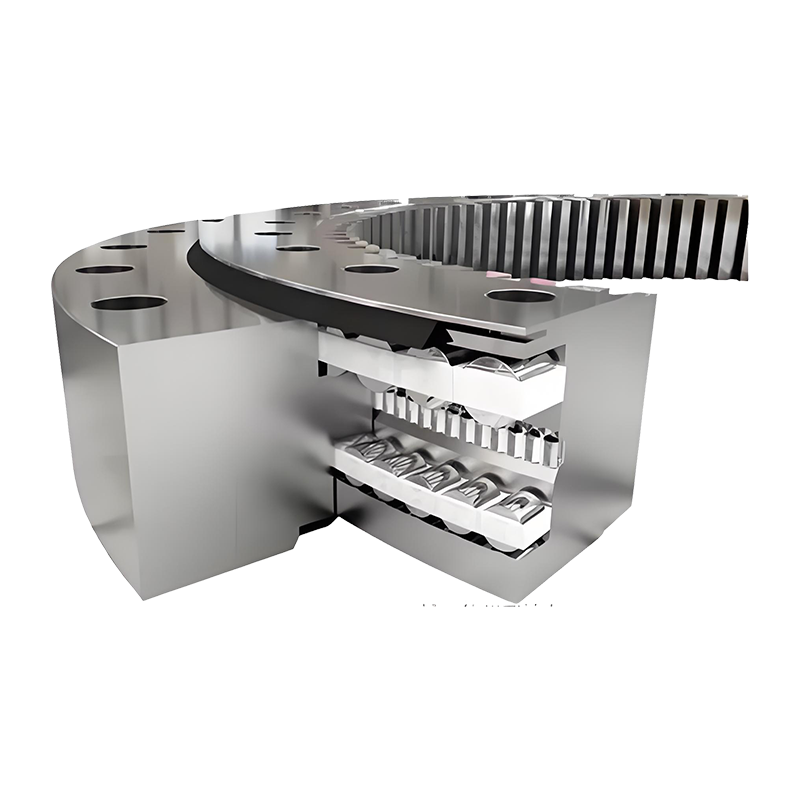

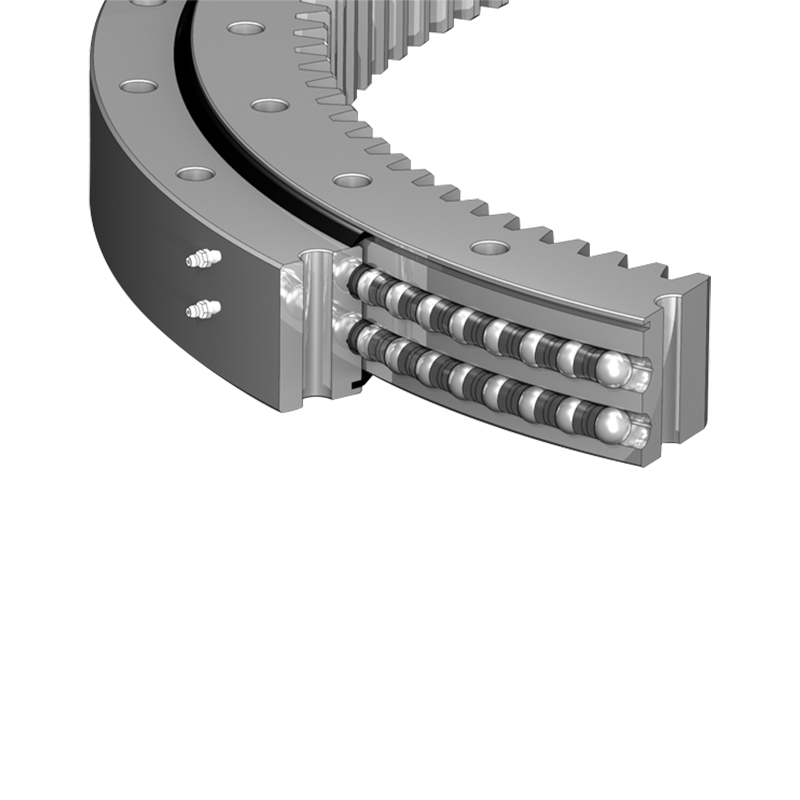

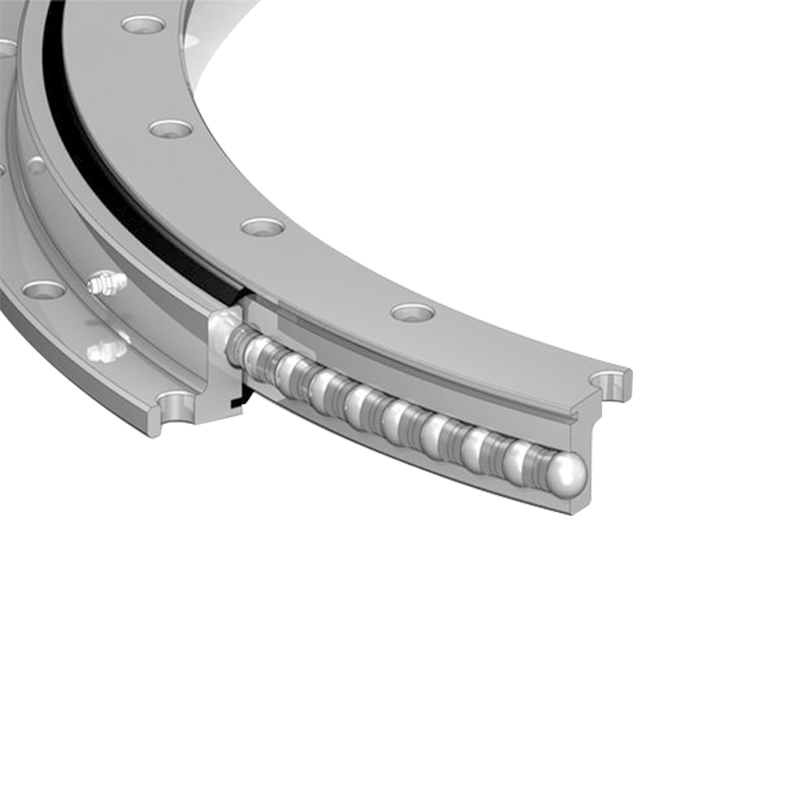

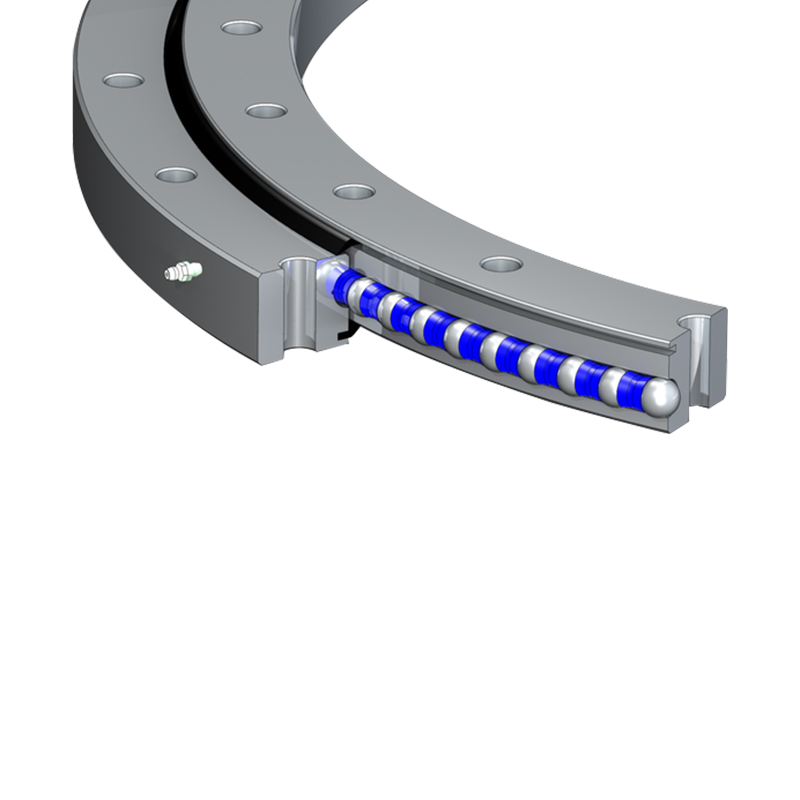

1. Präzisionslager

-

Hochwertige Lager: Die Wahl der Präzisionslager ist entscheidend für die Minimierung der Reibung und die Gewährleistung einer reibungslosen Rotation. Keramik- oder Hybridlager, die aus einer Kombination aus Keramik und Stahl hergestellt werden, bieten im Vergleich zu herkömmlichen Metalllagern überlegene Präzision, verringerte Verschleiß und höhere Geschwindigkeitsfunktionen.

-

Vorspannlager: Das Auftragen von Vorspannungen auf die Lager kann das Axialspiel minimieren und die Stabilität der Plattform verbessern. Dies hilft auch bei der Erzielung einer genaueren Bewegung, insbesondere bei höheren Rotationsgeschwindigkeiten.

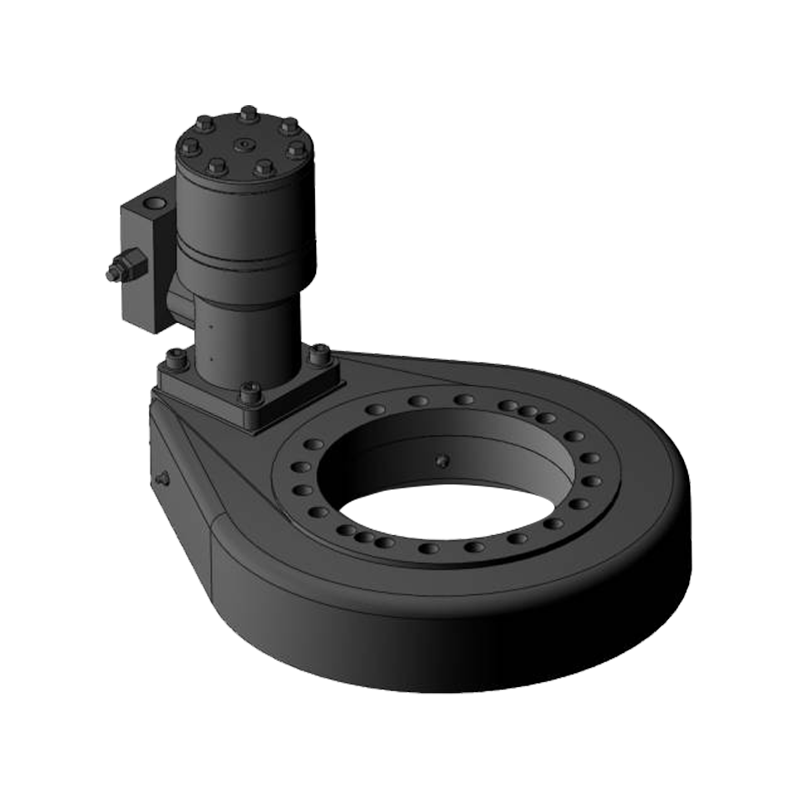

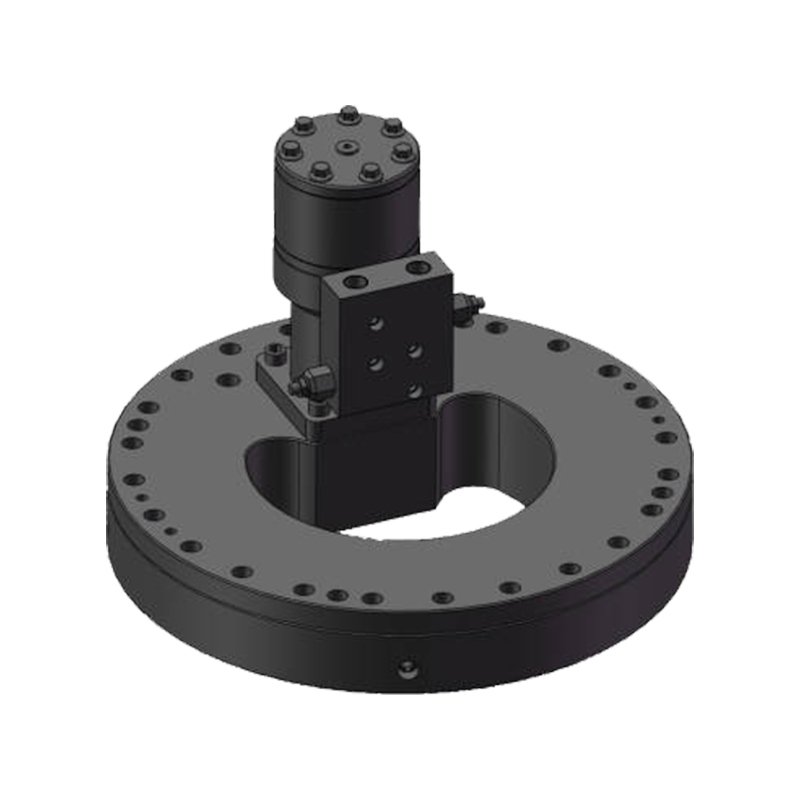

2. Antriebssysteme

-

Servomotoren: Bei Anwendungen, die eine hohe Präzision erfordern, kann die Verwendung von Servomotoren oder Steppermotoren eine genauere Steuerung der Rotationsgeschwindigkeit und -positionierung bieten. Diese Motoren können feine Anpassungen und konsistente Drehgeschwindigkeiten in der Lage sind, die bei hochpräzisen Aufgaben von wesentlicher Bedeutung sind.

-

Steuerungssysteme mit geschlossenem Schleife: Ein Steuerungssystem mit geschlossenem Schleifen, das die Motordrehzahl kontinuierlich überwacht und anpasst, kann die gewünschte Drehzahl auch bei unterschiedlichen Lasten aufrechterhalten. Dies gewährleistet eine konsequente Präzision im gesamten Betrieb der Plattform.

-

Getriebe- oder Reduktionsgetriebesysteme: Wenn sich die Drehplattform mit langsameren Geschwindigkeiten drehen muss, jedoch mit hohem Drehmoment und Präzision, kann die Integration eines Getriebe mit geeigneten Reduktionsverhältnissen eine feine Steuerung über Drehzahl und Positionsgenauigkeit ermöglichen.

3. Feedback und Sensoren

-

Encoder: Hochauflösende optische oder magnetische Encoder bieten Feedback zur Position und Geschwindigkeit der Rotationsplattform, um Echtzeitanpassungen zur Aufrechterhaltung der Genauigkeit zu ermöglichen. Diese Encoder können winzige Änderungen an Position und Geschwindigkeit erkennen und die Leistung der Plattform ermöglichen.

-

Linearer variabler Differentialtransformator (LVDT): Für Anwendungen mit extrem hoher Genauigkeit können LVDTs verwendet werden, um Verschiebungen in der Position oder Bewegung der Plattform zu überwachen. Diese Sensoren können Feedback der Plattform auf der Drehung der Plattform bieten.

-

Feedback-Systeme mit geschlossenem Loop: Diese in Motoren und Encoder integrierten Systeme ermöglichen eine kontinuierliche Anpassung, um sicherzustellen, dass die Rotationsgeschwindigkeit und -position während des gesamten Betriebs mit hoher Genauigkeit aufrechterhalten werden.

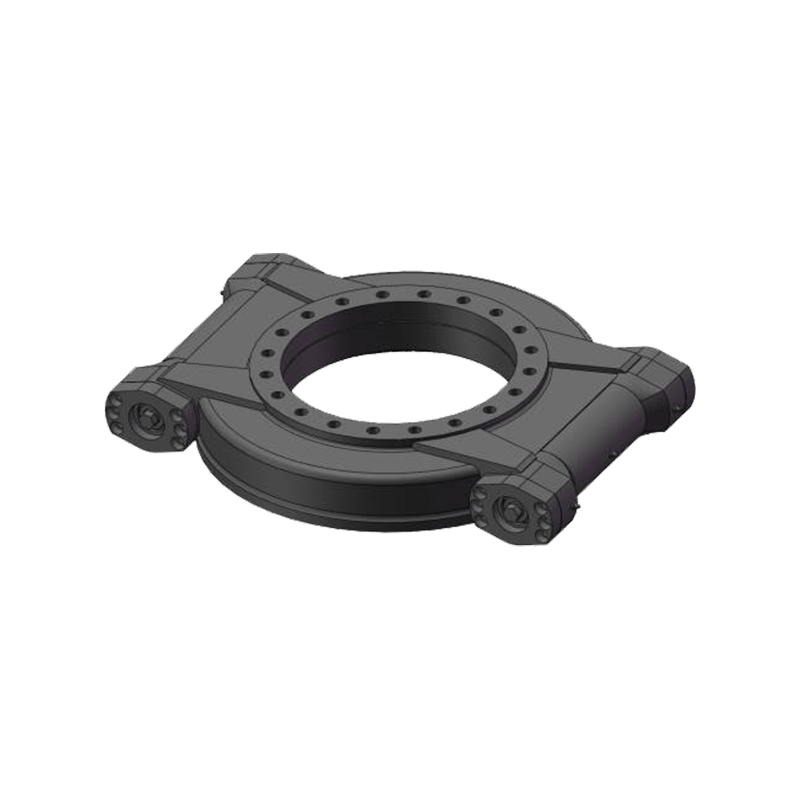

4. Strukturdesign und Materialauswahl

-

Materialien mit niedrigem und hohem Förderung: Die Verwendung von Materialien wie Aluminiumlegierungen, Kohlefaser oder leichten Metallen für die Plattformstruktur verringert die Trägheit, was sowohl die Geschwindigkeit als auch die Präzision verbessern kann. Diese Materialien tragen auch zur Reduzierung der Vibration und zur Verbesserung der dynamischen Reaktion während der Rotation bei.

-

Minimierung der Verformung: Die Gewährleistung der strukturellen Integrität der Plattform ist für die Aufrechterhaltung der Präzision unerlässlich. Durch die Verwendung von robustem, starrem Material und sorgfältigem Design zur Reduzierung des Blexelns oder Verziehens der Plattform minimiert potenzielle Fehlerquellen während der Hochgeschwindigkeitsrotation.

5. Vibrationsdämpfung

-

Dämpfungssysteme: Vibration kann ein signifikanter Faktor sein, der Präzision beeinflusst, insbesondere bei hohen Rotationsgeschwindigkeiten. Durch die Einbeziehung von Dämpfungssystemen wie viskoelastischen Materialien, Vibrationsisolatoren oder aktiven Dämpfungsgeräten kann die Auswirkungen externer Schwingungen und interner Schwingungen verringert werden.

-

Ausbalancieren: Die ordnungsgemäße Ausgleich der Plattform ist entscheidend, da selbst kleine Ungleichgewichte zu Vibrationen führen können, die die Präzision beeinträchtigen. Dynamic Balancing während des Herstellungsprozesses stellt sicher, dass die Plattform bei allen Rotationsgeschwindigkeiten reibungslos funktioniert.

6. Thermalmanagement

-

Kühlsysteme: Hohe Rotationsgeschwindigkeiten können Wärme erzeugen, was zu einer thermischen Ausdehnung führen kann und die Präzision beeinflusst. Die Verwendung aktiver Kühlsysteme (wie Lüfter oder Flüssigkühlung) oder passive Kühltechniken (z. B. Kühlkörper) kann verhindern, dass thermische Effekte die Leistung der Plattform beeinflussen.

-

Wärmekompensation: Einige hochpräzisen Rotationsplattformen sind mit Materialien ausgelegt, die niedrige Wärmeleiterkoeffizienten aufweisen, oder mit Systemen, die temperaturinduzierte Änderungen kompensieren können, um sicherzustellen, dass die Plattform auch bei unterschiedlichen Temperaturbedingungen die Genauigkeit beibehält.

7. Steuerungssoftware und Algorithmen

-

Erweiterte Steueralgorithmen: Durch die Implementierung von ausgefeilten Algorithmen, die die Motordrehzahl, das Drehmoment und die dynamische Position auf der Grundlage von Echtzeit-Feedback anpassen, kann die Drehzahl optimieren und eine präzise Steuerung sicherstellen. Diese Algorithmen reduzieren Fehler, die durch externe Störungen, Reibung und Lastschwankungen verursacht werden.

-

PID (Proportional-Integral-Derivat) -Kontrolle: Feinabstimmung PID-Steuerschleifen können eine bessere Kontrolle über Geschwindigkeit und Position bieten, kleine Fehler in Echtzeit korrigieren und die Gesamtgenauigkeit verbessern. Diese Steuerungssysteme passen die Parameter kontinuierlich an, um den Fehler zwischen der gewünschten und der tatsächlichen Rotation zu minimieren.

8. Rotationsstabilität

-

Gyroskopische Effekte: Eine hohe Rotationsgeschwindigkeit kann zu gyroskopischen Effekten führen, die die Präzision der Bewegung beeinflussen können. Die Bekämpfung dieser Effekte durch Design (z. B. die Verwendung von Gegengewichten oder Stabilisierungssystemen) trägt zur Aufrechterhaltung der Stabilität und Rotationsgenauigkeit der Plattform bei.

-

Dynamischer Ausgleich: Das Design der Hohlrotary -Plattform sollte sicherstellen, dass die Masseverteilung ausgeglichen ist, da Ungleichgewichte zu zentrifugalen Kräften führen können, die die Präzision und den reibungslosen Betrieb bei hohen Geschwindigkeiten negativ beeinflussen.

9. Schmierung

-

Erweiterte Schmiersysteme: Eine ordnungsgemäße Schmierung ist unerlässlich, um die Reibung und den Verschleiß der sich bewegenden Komponenten, insbesondere bei hohen Rotationsgeschwindigkeiten, zu minimieren. Die Verwendung hochwertiger Schmiermittel und die Anwendung kontrollierter Weise (z. B. durch automatische Schmiersysteme) sorgt für eine konsistente Leistung und Langlebigkeit.

-

Fett gegen Öl: Für Hochgeschwindigkeitsanwendungen ist die Auswahl der richtigen Schmierung-Öl oder Fett-basierend auf Viskosität, thermischer Stabilität und Kompatibilität mit der Betriebsumgebung für die Aufrechterhaltung einer reibungslosen und präzisen Bewegung.

10. Integration mit externen Systemen

-

Synchronisation mit anderen Geräten: In einigen Anwendungen müssen möglicherweise hohle Rotary -Plattformen mit anderen Maschinen oder Roboterarmen synchronisiert werden. Die Gewährleistung von Kompatibilität und Synchronisation mit externen Systemen (wie Förderer oder CNC -Maschinen) durch Kommunikationsprotokolle oder vernetzte Steuerelemente hilft bei der Aufrechterhaltung einer präzisen Bewegung und des Betriebs.