Wie kann man mit den Versiegelungs- und Schutzproblemen des einzelnen Row-Cross-Roller-Slewing-Lagers im Hinblick auf den externen Umweltschutz umgehen?

2024.09.06

2024.09.06

Branchennachrichten

Branchennachrichten

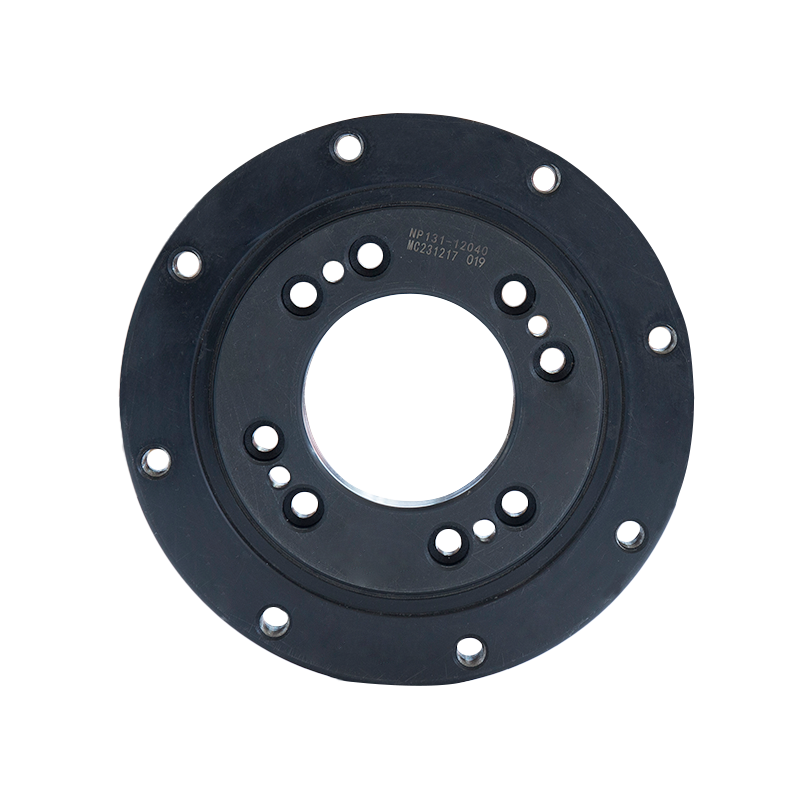

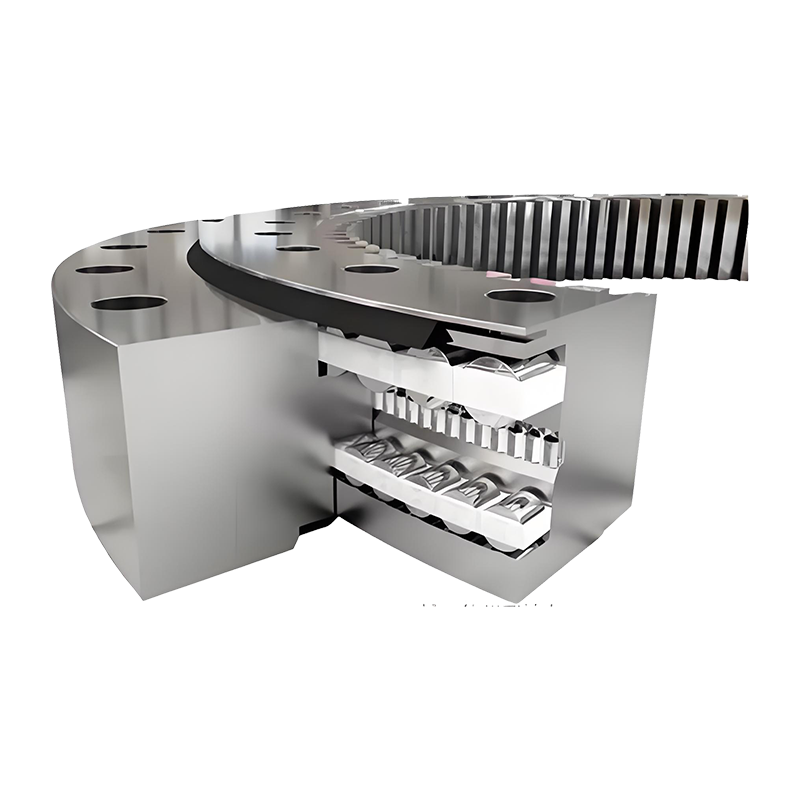

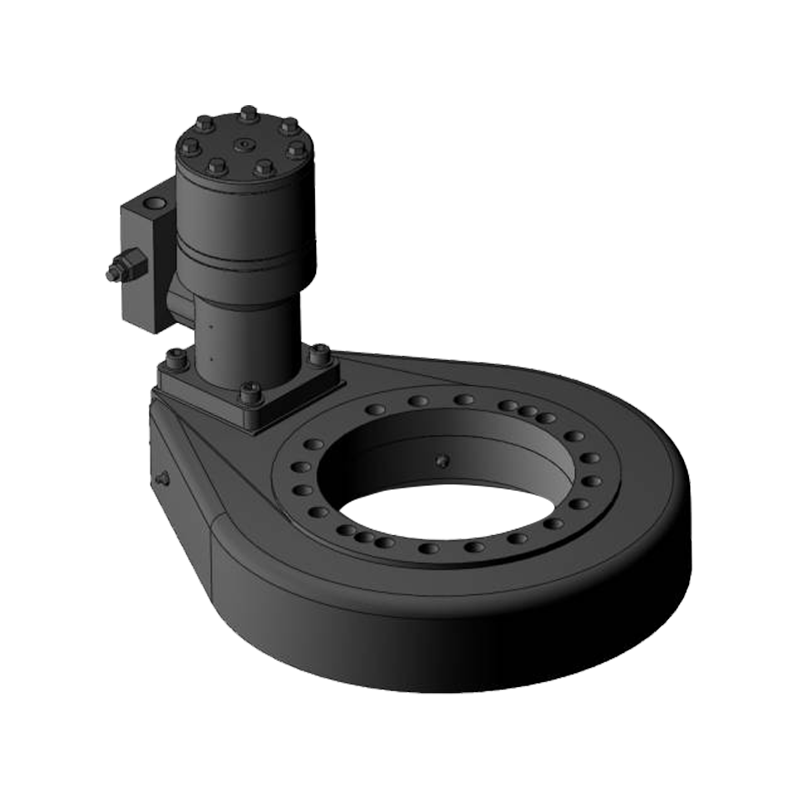

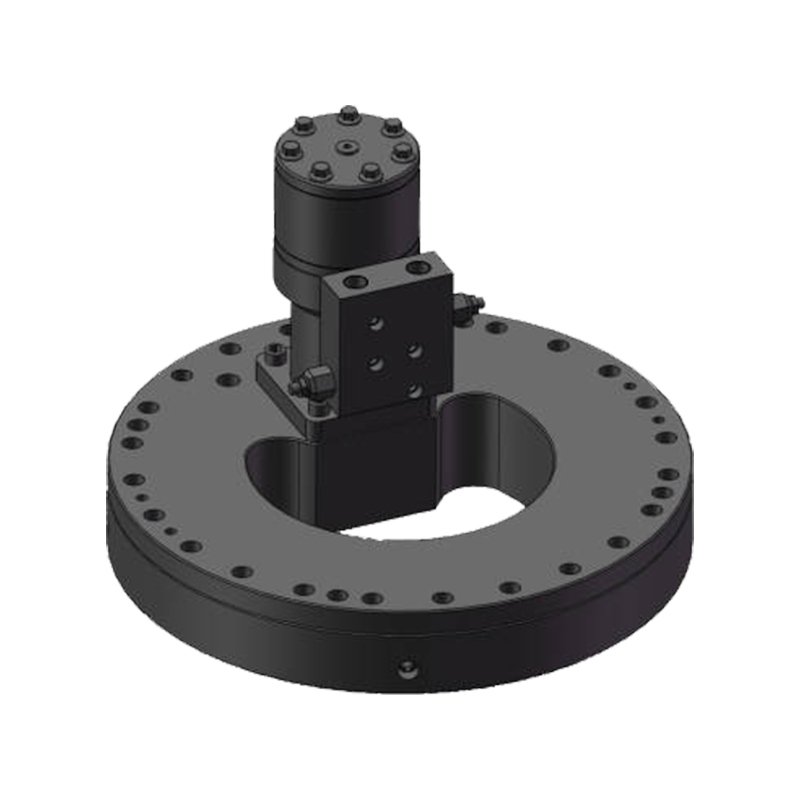

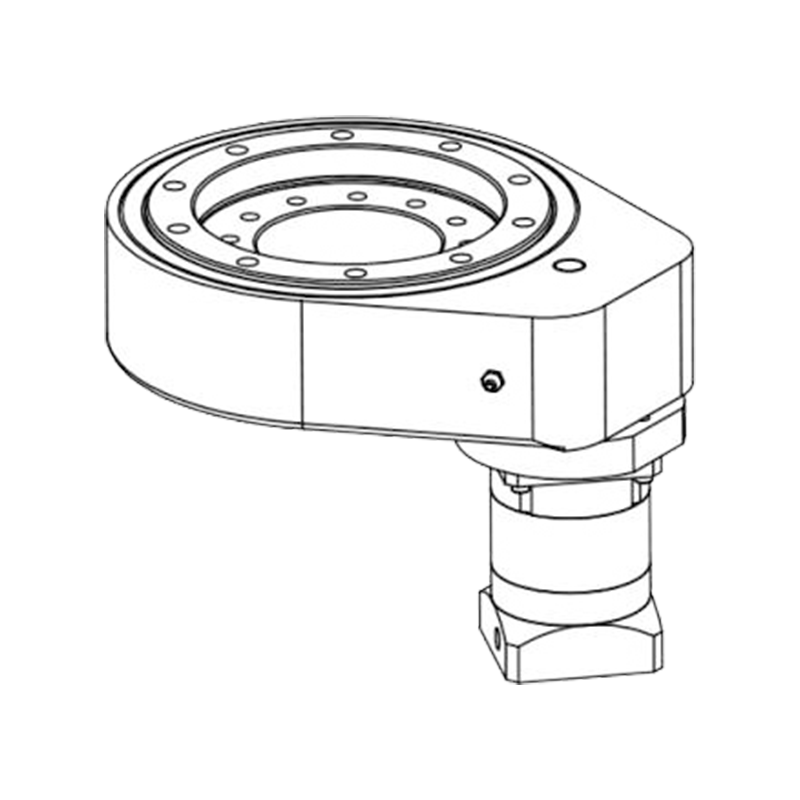

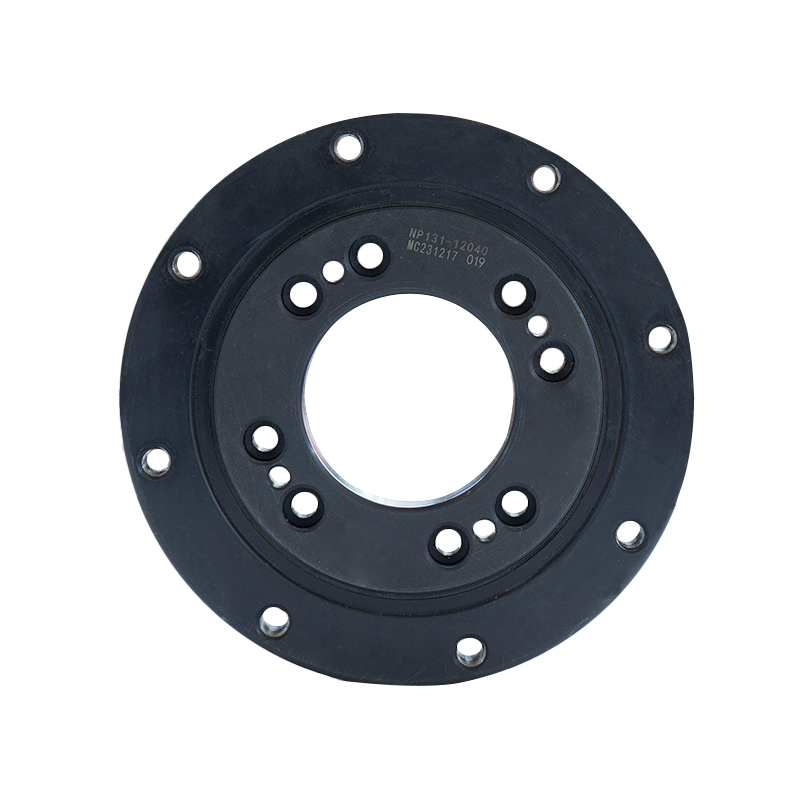

Die externen Umweltschutzfragen von Einzelreihen-Cross-Roller-Slwing-Lager sind hauptsächlich auf die Umweltherausforderungen wie externe Verschmutzung, ätzende Substanzen und extreme Temperaturen abzielen, denen sie unter verschiedenen Arbeitsbedingungen ausgesetzt sind. Ein wirksamer externer Umweltschutz kann die Lebensdauer der Nimmlager erheblich verlängern und den normalen Betrieb in rauen Umgebungen sicherstellen. Das Folgende ist ein detaillierter Ansatz zum externen Umweltschutz:

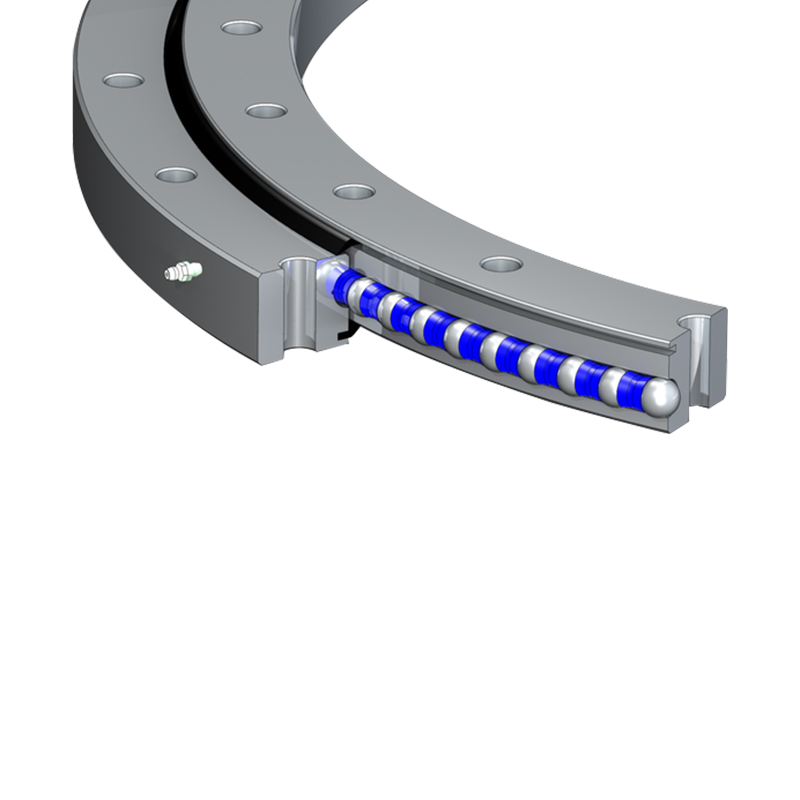

Wenn das Schlägerlager funktioniert, wenn viel Staub, Schmutz oder Feuchtigkeit in der Umwelt vorhanden ist, gelangen diese Verunreinigungen in das Innere des Lageres und veranlassen den Rassen und Rollen Verschleiß. Daher müssen in staubigen oder feuchten Umgebungen geeignete Staub und wasserdichte Maßnahmen ergriffen werden.

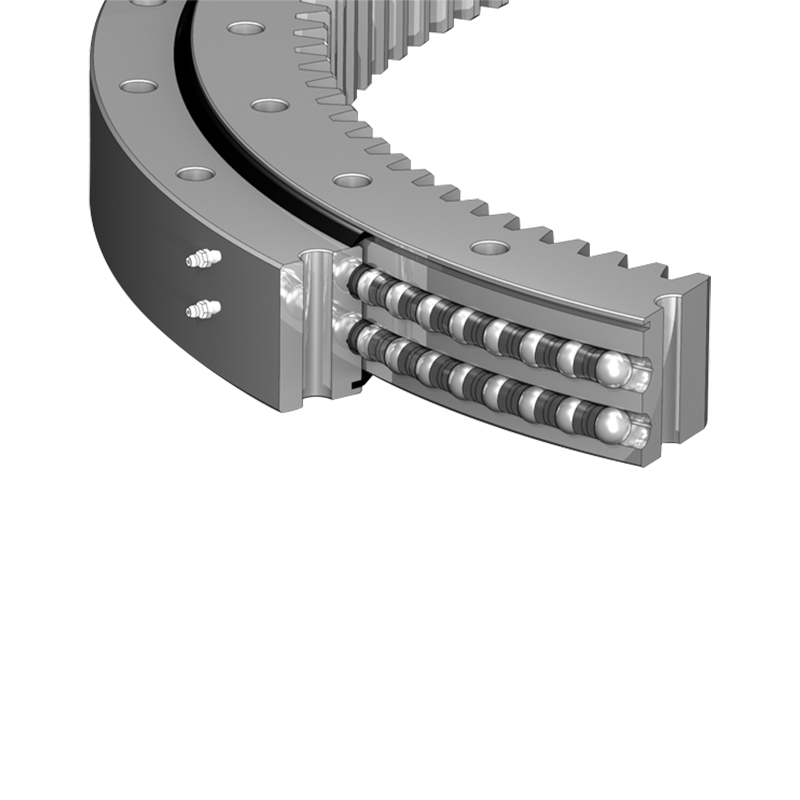

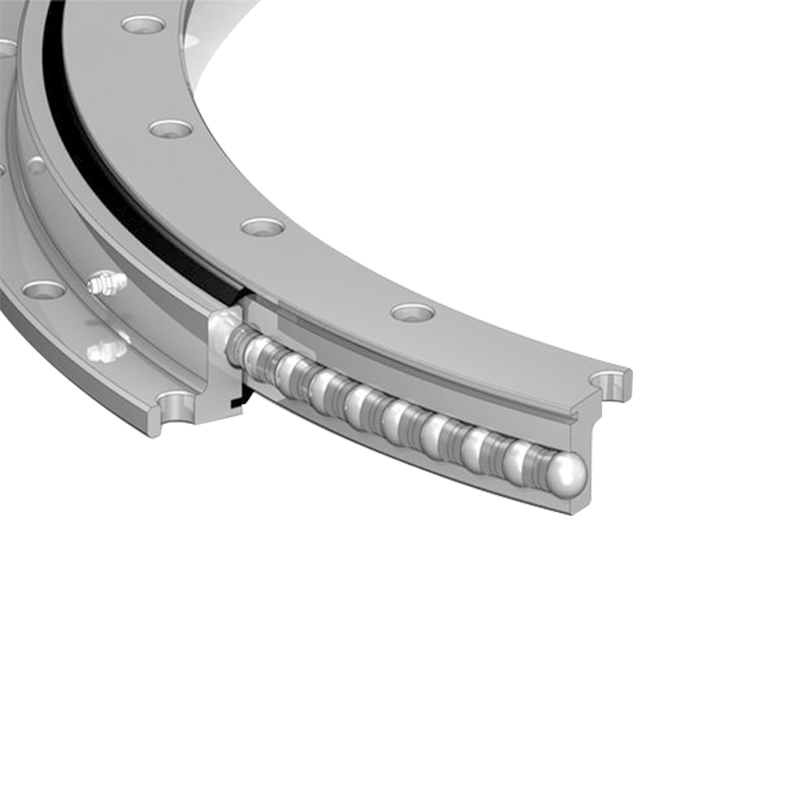

Die Doppellippendichtung wird verwendet, um das Eindringen von Staub und Feuchtigkeit besser zu blockieren. Die Lippenversiegelung steht in engem Kontakt mit der Oberfläche des Schlägerlagers durch elastische Materialien, um den Eintritt winziger Partikel und Wasser zu verhindern.

In Arbeitsumgebungen mit starker Luftfeuchtigkeit, wie z. B. Arbeitsmaschinen im Freien und Dock -Geräte, können Siedlungen mit wasserdichten Funktionen verwendet werden, um sicherzustellen, dass das Innere des Trägers auch bei starkem Regen oder Feuchtigkeit trocken bleibt. Wenn die Umgebung extrem hart ist und das Siegel nicht alle Schadstoffe vollständig blockieren kann, kann außerhalb der Stütze eine Schutzabdeckung oder eine Schalltätigkeit installiert werden, um zusätzlich Staub, Sand, Abwasser und andere externe Schadstoffe zu blockieren.

In chemischen Anlagen, Meeresumgebungen, Außenausrüstung und anderen Orten, die zu korrosiven Substanzen anfällig sind, ist es sehr wichtig, zu verhindern, dass der Schlägerarm Korrosion litt. Korrosion führt nicht nur zu einem erhöhten Verschleiß von Rassenbahnen und Walzen, sondern wirkt sich auch auf die allgemeine strukturelle Stärke der Unterstützung aus.

Die Oberfläche des Nimmlagers ist verzinkt, um eine korrosionsbeständige Schutzschicht zu bilden, um Feuchtigkeit, saure Substanzen oder andere korrosive Substanzen zu verhindern, wenn sie mit dem Metall in Kontakt kommt. Die Korrosionsbeständigkeit von Metalloberflächen wird durch Phosphatebehandlung verstärkt, insbesondere in öligen und sauren Umgebungen. Diese Beschichtung kann den Oxidationsbeständigkeit der Neigungslagerfläche erhöhen und ist für Geräte für lange Zeit für Geräte geeignet, die feuchten Umgebungen ausgesetzt sind. In besonders harten marinen oder chemisch korrosiven Umgebungen können Edelstahlmaterialien zur Herstellung von Nimmlagern verwendet werden, um ihre Korrosionsbeständigkeit zu verbessern. Edelstahl hat eine gute Beständigkeit gegen korrosive Umgebungen wie Salzspray und saure Gase.

Umgebungen mit hohen oder niedrigen Temperaturen können die Versiegelungsleistung und die Materialeigenschaften des Schlägerlagers nachteilig beeinflussen, sodass Schutzmaßnahmen an extreme Temperaturbedingungen angepasst werden müssen. In Hochtemperaturumgebungen (wie metallurgische Ausrüstung oder Sommertemperaturen im Freien) können Dichtungen und Schmiermittel aufgrund von Überhitzung scheitern. Daher müssen die folgenden Maßnahmen ergriffen werden:

Verwenden Sie Dichtungen aus hochtemperaturwärmefestem Material (wie Fluororubber, Silikonkautschuk), um sicherzustellen, dass der Versiegelungseffekt in Hochtemperaturumgebungen nicht ausfällt. Wählen Sie hochtemperaturbeständige Fett, um zu verhindern, dass das Schmiermittel bei hohen Temperaturen verdunstet oder oxidiert. In extrem hohen Temperaturumgebungen können Kühlkörper außerhalb der Stütze hinzugefügt werden, oder andere Kühlgeräte können verwendet werden, um die Unterstützungstemperatur zu verringern. In Umgebungen mit niedrigem Temperatur (wie arktischen Regionen und Outdoor-Operationen im Winter) kann die Härte des Materials abnehmen und das Schmiermittel kann auf Viskous oder sogar versagen. Daher müssen die folgenden Angelegenheiten beachtet werden:

Verwenden Sie anpassungsfähige Dichtungen mit niedriger Temperatur wie Nitrilkautschuk (NBR), um die Elastizität und die Dichtungsleistung bei extrem niedrigen Temperaturen aufrechtzuerhalten. Verwenden Sie Anti-Low-Temperaturschmiermittel, um den Schmiermitteleffekt bei niedrigen Temperaturen aufrechtzuerhalten, um den reibungslosen Betrieb des Nimmlagers zu gewährleisten.

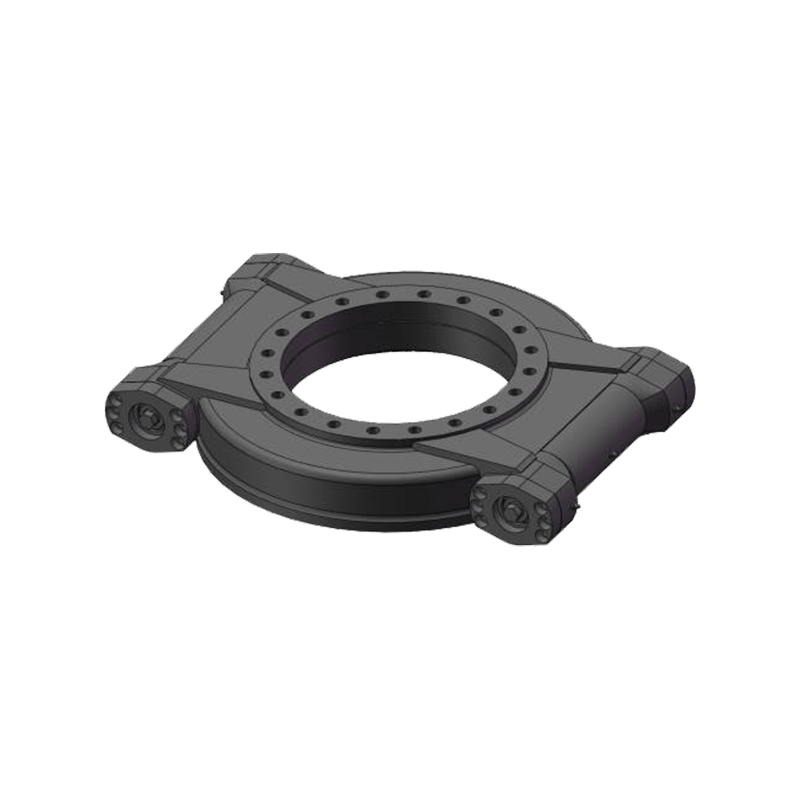

Wenn das Schlägerlager unter Bedingungen großer Schwingung oder häufiger Aufprallbelastung (z. B. Baumaschinen, Bergbaugeräte) funktioniert, ist eine zusätzliche Schutzbehandlung erforderlich. Bei Bedingungen, die größeren Aufprallbelastungen ausgesetzt sind, können Materialien mit hoher Zähigkeit und Aufprallfestigkeit ausgewählt werden, um Schlüsselkomponenten des Nimmlagers wie Walzen und Rennstraßenoberflächen herzustellen. In Situationen, in denen die Vibration stark ist, können Sie in Betracht ziehen, einen Stoßdämpfer zu verwenden, um zu verringern, dass die Vibration der Geräte auf das Nutzlager übertragen wird. Gleichzeitig kann eine angemessene Schmiermittelauswahl auch die Vibrationsprobleme reduzieren, die durch Reibung in gewissem Maße verursacht werden.

Selbst mit guten Versiegelungs- und Schutzkonstruktionen sind regelmäßige Wartung und Inspektion immer noch unerlässlich, um den anhaltenden zuverlässigen Betrieb der Schlägerlager in rauen Umgebungen zu gewährleisten. In staubigen, wässrigen oder ätzenden Umgebungen sind Dichtungen anfällig für Verschleiß oder Alterung. Die regelmäßige Überprüfung, ob die Dichtungen intakt sind, ist der Schlüssel, um das Slwing -Lager in gutem Zustand zu halten. Fügen Sie das Schmiermittel regelmäßig hinzu oder ersetzen Sie das Schmiermittel, um sicherzustellen, dass zwischen den Rollen und Rassen immer genügend Schmiermittel besteht, um die Reibung und den Verschleiß zu verringern. Darüber hinaus wird empfohlen, Schmiermittel zu verwenden, die den Umgebungsbedingungen entsprechen (z. B. Antikorrosionsfett, hochtemperaturbeständiges Fett usw.).

In extrem harten Umgebungen (wie Schlamm, Eis und Schnee, Bergbauoperationen) sind Schlägerlager anfällig für die Ansammlung von Schmutz oder Verunreinigungen, was zu Versiegelungsversagen oder einem schlechten Betrieb führt. Zu diesem Zeitpunkt können Sie in Betracht ziehen, ein selbstverpacktes System zu entwerfen, um externe Schmutz während der Rotation automatisch zu entladen, um Verunreinigungen daran zu hindern, in die Innenseite der Unterstützung einzutreten.

Der Schwerpunkt des externen Umweltschutzes für gekreuzte Rollenschlägerlager bei der einzelnen Straße liegt darin, Faktoren wie Staub, Feuchtigkeit, ätzende Substanzen, extreme Temperaturen sowie Schock und Vibration daran zu hindern, die Lagerleistung zu beeinflussen. Durch die Einführung geeigneter Versiegelungsdesign, Materialschutz, Oberflächenbehandlung und regelmäßiger Aufrechterhaltung kann die Lebensdauer des Lagers effektiv erweitert werden und die Zuverlässigkeit unter verschiedenen komplexen Arbeitsbedingungen kann verbessert werden.