Industrielle Drehverbindungen: Die unbesungenen Helden der Schwerrotation

2025.08.15

2025.08.15

Branchennachrichten

Branchennachrichten

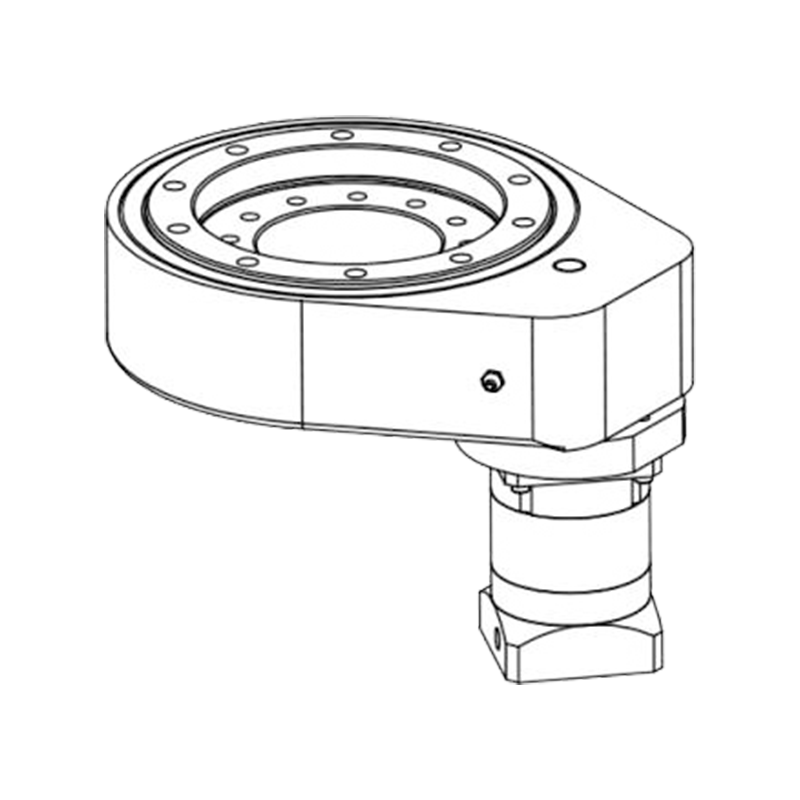

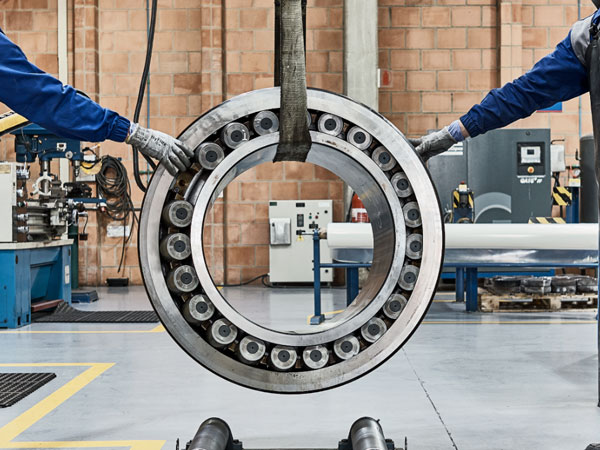

In der Welt der Industriemaschinen, in der massive Lasten auf präzise Bewegungen treffen, ist eine Komponente der entscheidende Faktor: die Industrielles Drehkranzlager . Es ist weit mehr als nur ein einfaches Lager, es ist das robuste, rotierende Rückgrat, das es Kränen ermöglicht, zu schwenken, Baggern zu graben, Windturbinen den Wind zu verfolgen und Radaranlagen den Horizont abzutasten. Diese hochentwickelten Ringe sind die leisen Arbeitspferde, die eine gleichmäßige, kontrollierte Rotation unter extremen Belastungen und rauen Bedingungen ermöglichen.

Über grundlegende Lager hinaus: Definition des Drehkranzes

Ein Industriedrehkranz (auch bekannt als Großwälzlager, Drehtischlager oder Drehlager) ist ein Wälzlager mit großem Durchmesser, das für die Handhabung ausgelegt ist gleichzeitig :

-

Axiale Belastungen: Kräfte, die parallel zur Drehachse wirken (wie das Gewicht eines Kranauslegers).

-

Radiale Belastungen: Kräfte, die senkrecht zur Achse wirken (wie Wind, der seitwärts auf eine Turbinengondel drückt).

-

Umkippmomente: Kräfte, die dazu neigen, die Struktur zu kippen oder zu kippen (eine große Herausforderung bei Anwendungen wie Baggern oder Schwerlasttransportern).

Im Gegensatz zu kleineren Lagern werden Drehkränze in der Regel kundenspezifisch gefertigt oder aus umfangreichen Katalogen ausgewählt, um den spezifischen Belastungs-, Größen-, Umgebungs- und Montageanforderungen der Anwendung gerecht zu werden. Sie integrieren sich direkt in die Maschinenstruktur und dienen oft selbst als primäres Strukturelement.

Kernanatomie und -funktion

Während die Designs variieren, sind es doch Schlüsselelemente, die industrielle Drehkränze auszeichnen:

-

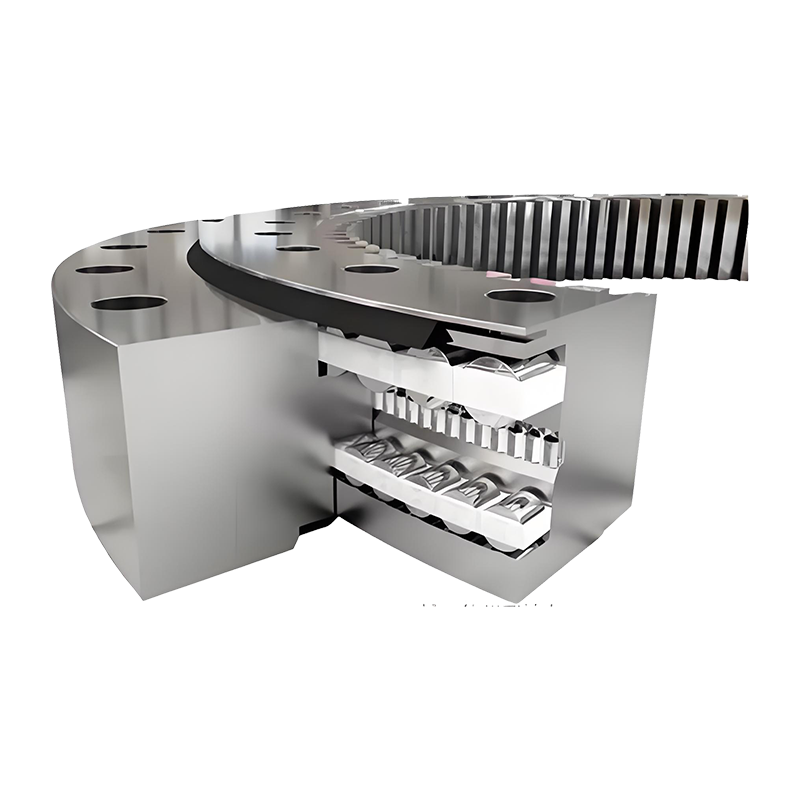

Ringe: Zwei konzentrische Ringe (innerer und äußerer), normalerweise aus hochfestem, geschmiedetem legiertem Stahl. In einem Ring sind typischerweise Verzahnungen (innen oder außen) für Antriebsmechanismen integriert.

-

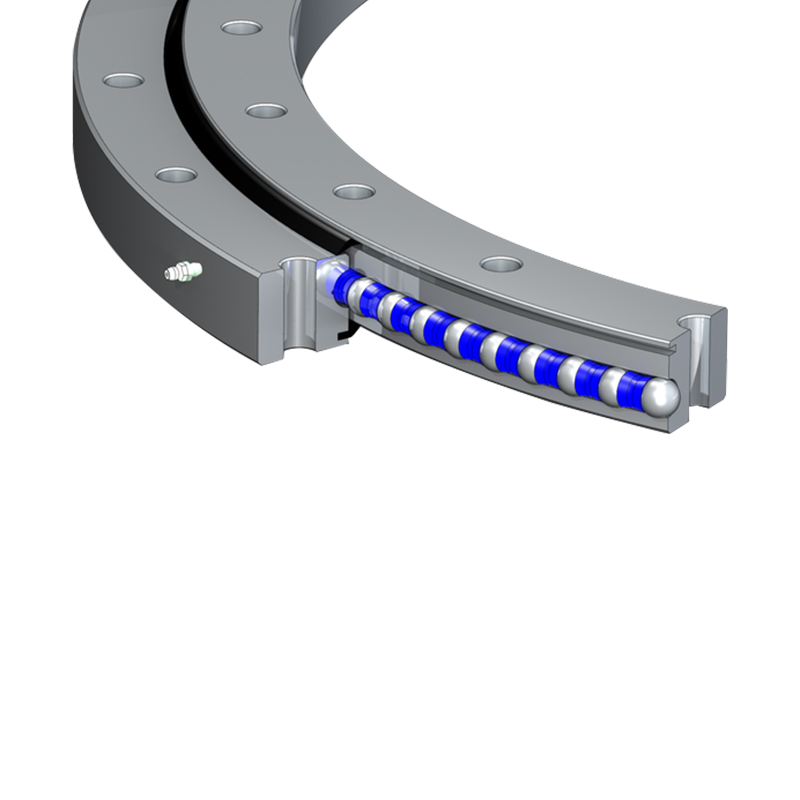

Rollelemente: Kugeln oder Rollen (zylindrisch oder konisch), die Lasten zwischen den Ringen übertragen. Die Anordnung bestimmt den Lagertyp und dessen Tragfähigkeit.

-

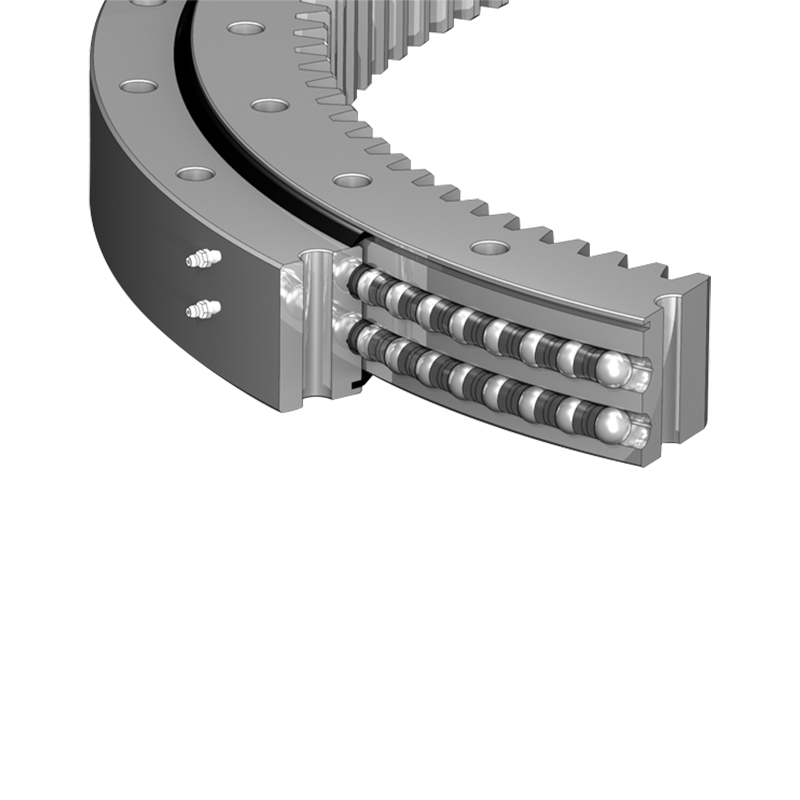

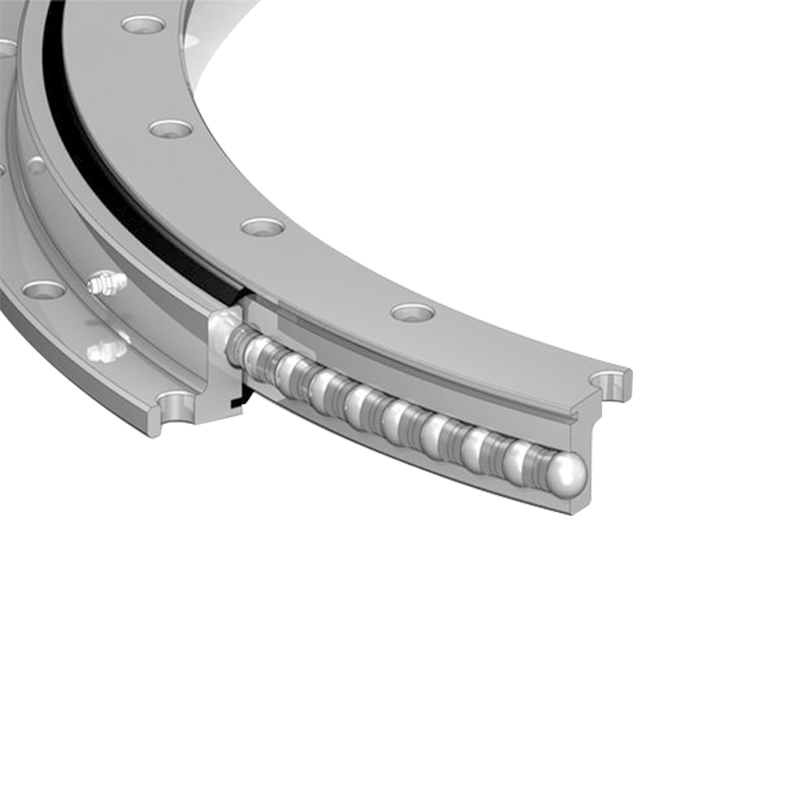

Rennstrecken: Präzisionsgefertigte Nuten an den Ringen, in denen die Wälzkörper laufen. Eine Wärmebehandlung (Induktionshärtung) sorgt für Langlebigkeit.

-

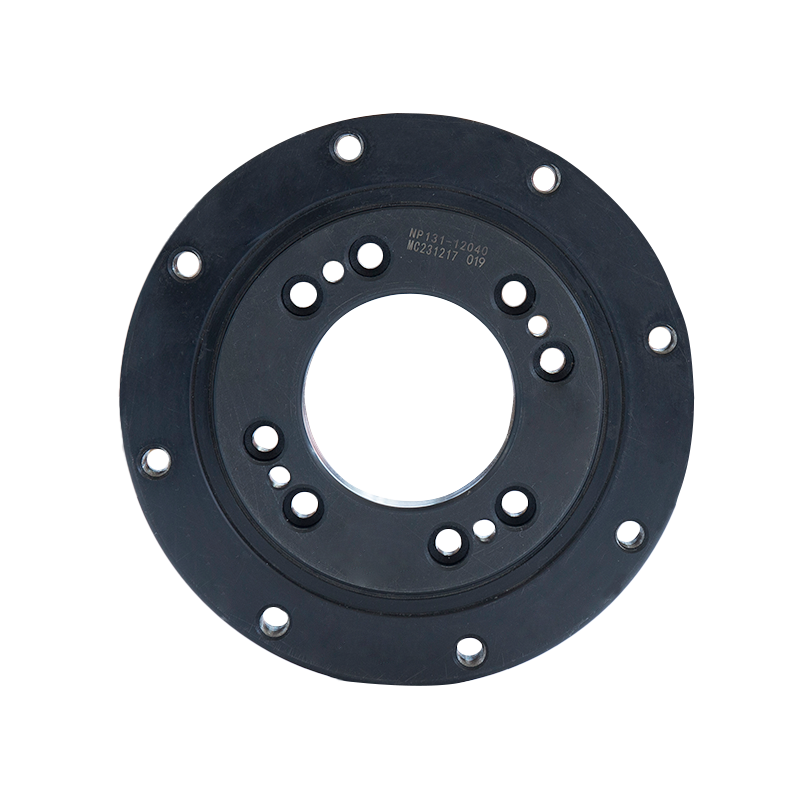

Dichtungen: Entscheidend für den Ausschluss von Verunreinigungen (Staub, Wasser, Sand) und die Aufrechterhaltung der Schmierung. Für unterschiedliche Umgebungen stehen mehrere Dichtungsoptionen zur Verfügung.

-

Schmiersystem: Schmiernippel und Kanäle sorgen dafür, dass Wälzkörper und Laufbahnen ordnungsgemäß geschmiert werden, um eine lange Lebensdauer und einen reibungslosen Betrieb zu gewährleisten. Zentralisierte automatische Schmiersysteme sind weit verbreitet.

-

Befestigungslöcher: Ein Muster aus Gewindelöchern oder glatten Löchern an beiden Ringen zur sicheren Verschraubung mit den tragenden und rotierenden Strukturen der Maschine.

Dominante Typen: Passendes Design zur Ladung

Die beiden am weitesten verbreiteten Konfigurationen sind:

-

Einreihiges Vierpunkt-Kugellager:

-

Struktur: Einzelne Reihe von Kugeln, die in einer Laufbahn mit gotischem Bogen laufen.

-

Fähigkeit: Hervorragend geeignet für die gleichzeitige Bewältigung kombinierter axialer, radialer und Momentlasten. Sehr kompakte Bauweise.

-

Ideal für: Mittlere Lasten, Anwendungen, die Kompaktheit erfordern (Kräne, leichte Bagger, Drehtische für den Materialtransport, medizinische Scanner).

-

-

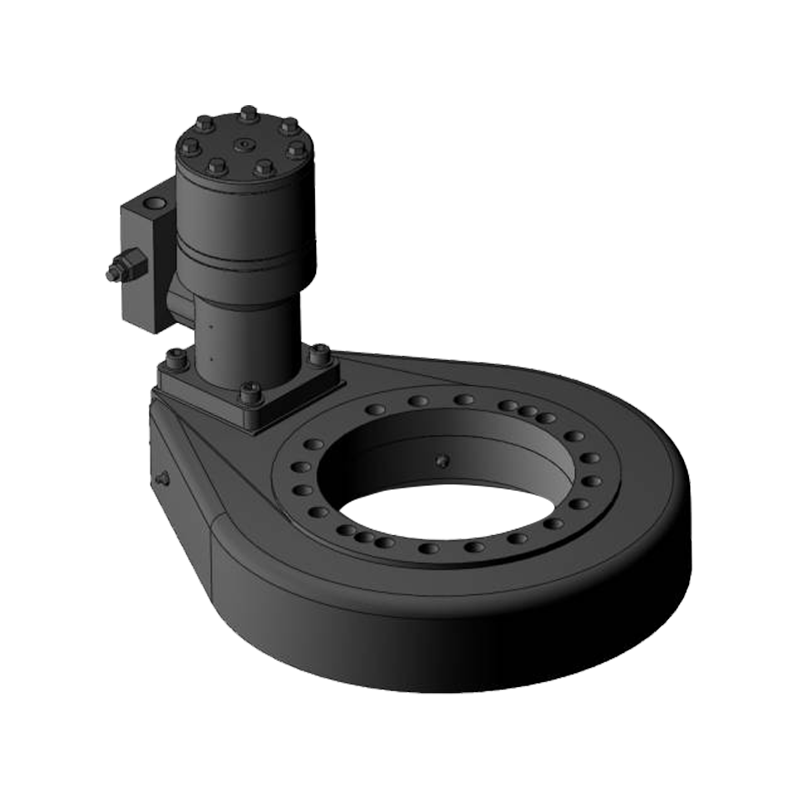

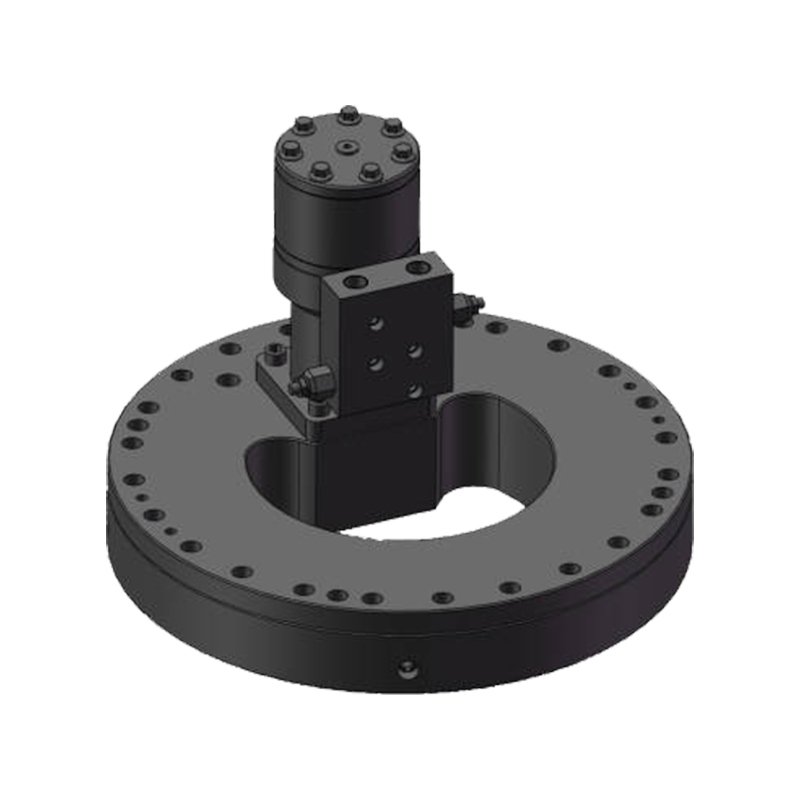

Kreuzrollenlager:

-

Struktur: Zwei Sätze zylindrischer Rollen, die senkrecht (gekreuzt) zwischen den Ringen angeordnet sind. Rollen wechseln die Richtung.

-

Fähigkeit: Überlegene Steifigkeit und sehr hohe Momentenbelastbarkeit durch Linienkontakt der Rollen. Bewältigt effizient hohe Axial- und Momentlasten.

-

Ideal für: Hochpräzise Anwendungen, sehr hohe Momentbelastungen, Situationen, die maximale Steifigkeit erfordern (schwere Bagger, Roboterarme, Präzisionsdrehtische, Tunnelbohrmaschinen, große Radarsockel).

-

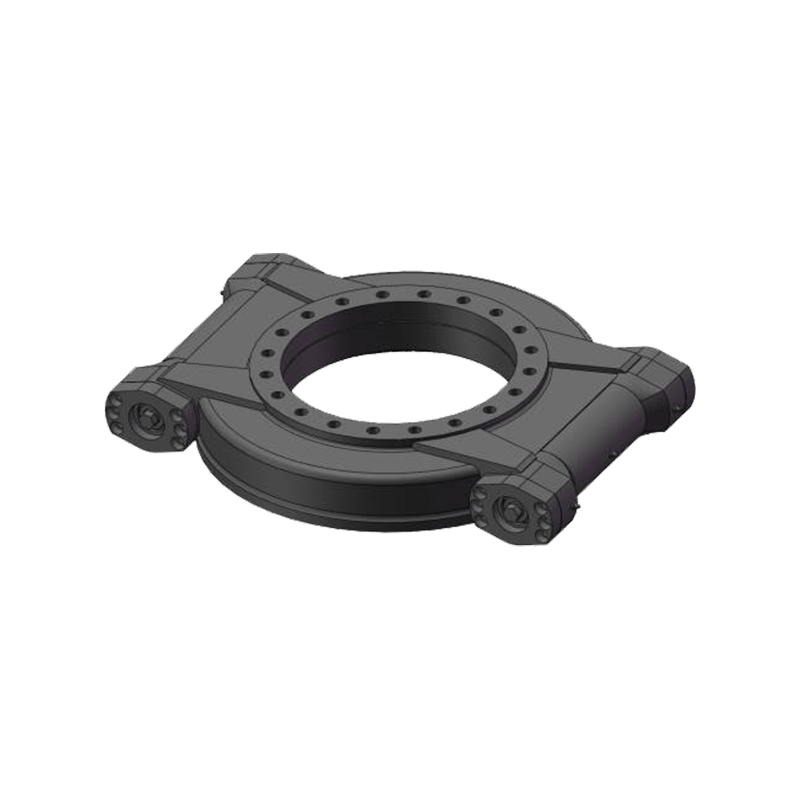

Zu den weiteren Varianten gehören zweireihige Kugelrollen, dreireihige Rollenrollen (für extrem hohe Belastungen) und spezielle Ausführungen.

Wohin sie sich wenden: Kritische industrielle Anwendungen

Drehverbindungen sind in der Schwerindustrie unverzichtbar:

-

Bau & Bergbau:

-

Bagger (Auslegerschwenkung, Hausdrehung)

-

Mobilkrane (Auslegerschwenkung, Oberwagendrehung)

-

Turmdrehkrane (Schwenken von Ausleger und Gegenausleger)

-

Betonpumpen (Auslegergelenk)

-

Bergbauschaufeln und Schleppleinen

-

-

Windenergie:

-

Giersysteme: Drehen der gesamten Gondel in Richtung des Windes.

-

Pitch-Systeme: Einstellen des Winkels einzelner Blätter (kleinere Ringe).

-

-

Materialtransport:

-

Hafenkrane (Ship-to-Shore, RTGs)

-

Stapler/Reclaimer

-

Rotierende Gabelstapler und Kommissionierer

-

Automatisierte Lagerdrehtische

-

-

Verteidigung und Luft- und Raumfahrt:

-

Sockel für Radar- und Satellitenschüsseln

-

Raketenwerfertürme

-

Geschütztürme

-

Flugzeugfrachtlader

-

-

Industriemaschinen:

-

Schweißpositionierer und Manipulatoren

-

Rundschalttische (CNC, Montage)

-

Roboterarme (Hochleistungsgelenke)

-

Medizinische Bildgebungsgeräte (CT-, PET-Scanner)

-

Verpackungs- und Verarbeitungsausrüstung

-

Wichtige Spezifikationen und Auswahlfaktoren

Die Wahl des richtigen Drehkranzes ist für Sicherheit, Leistung und Langlebigkeit von größter Bedeutung. Zu den kritischen Faktoren gehören:

-

Belastungswerte: Dynamische und statische Axial-, Radial- und Momentkapazitäten (normalerweise definiert nach ISO 281 oder ähnlich).

-

Steifheit: Widerstand gegen Verformung unter Last (entscheidend für die Präzision).

-

Getriebespezifikationen: Modul, Zähnezahl, Genauigkeitsgrad (falls angetrieben).

-

Größe und Abmessungen: Bohrungsdurchmesser, Gesamthöhe, Lochkreis.

-

Material & Härtung: Stahlsorte, Laufbahnhärte (z. B. HRC 58-62).

-

Versiegelung: IP-Schutzart (Ingress Protection), Kompatibilität des Dichtungsmaterials.

-

Schmierung: Typ, Intervalle, Methode (manuell, automatische Schmierung).

-

Umgebungsbedingungen: Temperaturbereich, Einwirkung von Staub, Wasser, Chemikalien, Salznebel.

-

Montage: Schnittstellendesign, Schraubenanforderungen, Überlegungen zur Vorspannung.

-

Zertifizierungen: Branchenspezifische Standards (z. B. DNV-GL für Offshore, AGMA für Getriebe).

Die Zukunft der Rotation: Trends in der Drehkranztechnologie

Innovation verschiebt weiterhin die Grenzen:

-

Fortschrittliche Materialien und Beschichtungen: Verbesserte Verschleißfestigkeit, Korrosionsschutz und Ermüdungslebensdauer.

-

Integrierte Sensorik (IoT): Mit Sensoren zur Vibrations-, Temperatur-, Last- und Schmierungsüberwachung ausgestattete Lager, die eine vorausschauende Wartung ermöglichen.

-

Verbesserte Dichtungslösungen: Verbesserte Materialien und Designs für eine längere Lebensdauer in extremen Umgebungen (Tiefbergbau, Offshore).

-

Leichtbau: Optimierte Designs mithilfe der Finite-Elemente-Analyse (FEA) und fortschrittlicher Materialien zur Gewichtsreduzierung ohne Einbußen bei der Festigkeit.

-

Erhöhte Präzision: Für anspruchsvolle Anwendungen wie Robotik und hochpräzise Fertigung.

-

Nachhaltigkeitsfokus: Längere Lebensdauer, Wiederaufbereitungsprogramme und umweltfreundliche Schmierstoffe.

Fazit: Der entscheidende Punkt

Industriedrehverbindungen sind mehr als nur Komponenten; Sie sind die grundlegenden Drehpunkte, auf denen immense Kräfte und entscheidende Bewegungen beruhen. Ihr robustes Design, ihre Präzisionstechnik und ihre schiere Tragfähigkeit machen sie unersetzlich, wenn es darum geht, die schweren Maschinen zu betreiben, die unsere Welt aufbauen, saubere Energie erzeugen und anspruchsvolle industrielle Aufgaben erfüllen. Das Verständnis ihrer Typen, Fähigkeiten und Auswahlkriterien ist für Ingenieure und Bediener gleichermaßen wichtig. Da Maschinen immer größer und intelligenter werden und in raueren Umgebungen eingesetzt werden, stellt die kontinuierliche Weiterentwicklung der Drehkranztechnologie sicher, dass sie weiterhin die zuverlässige, rotierende Grundlage der modernen Industrie bleiben. Bei der Spezifizierung für schwere Rotationen ist die Wahl des richtigen Drehkranzes nicht nur eine technische Entscheidung – es ist eine Verpflichtung zu Sicherheit, Zuverlässigkeit und betrieblichem Erfolg.