Drehverbindungen in der Schwerindustrie: Konstruktionsprinzipien und betriebliche Anforderungen

2025.08.01

2025.08.01

Branchennachrichten

Branchennachrichten

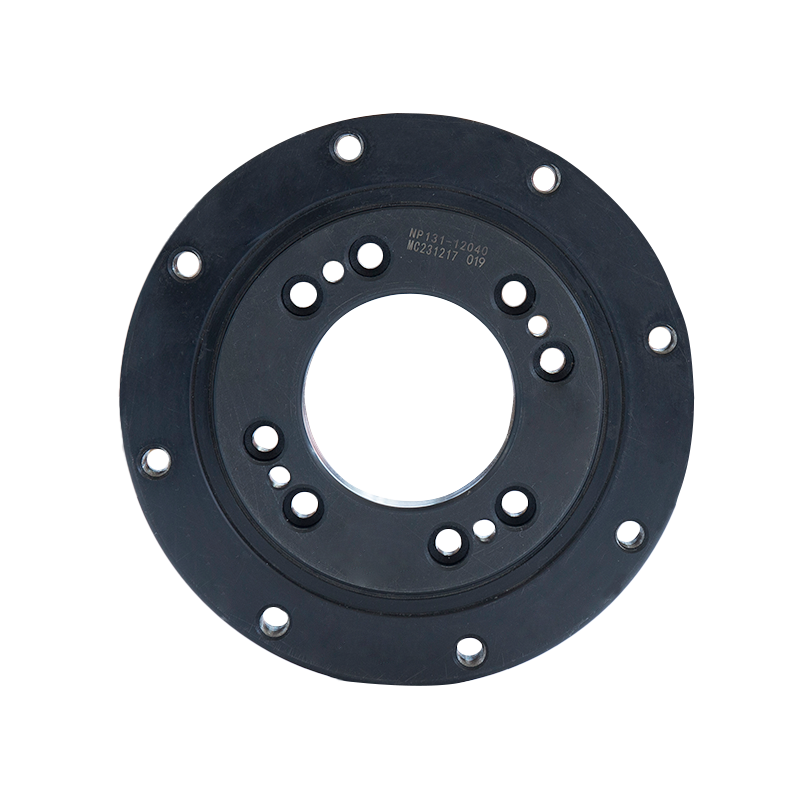

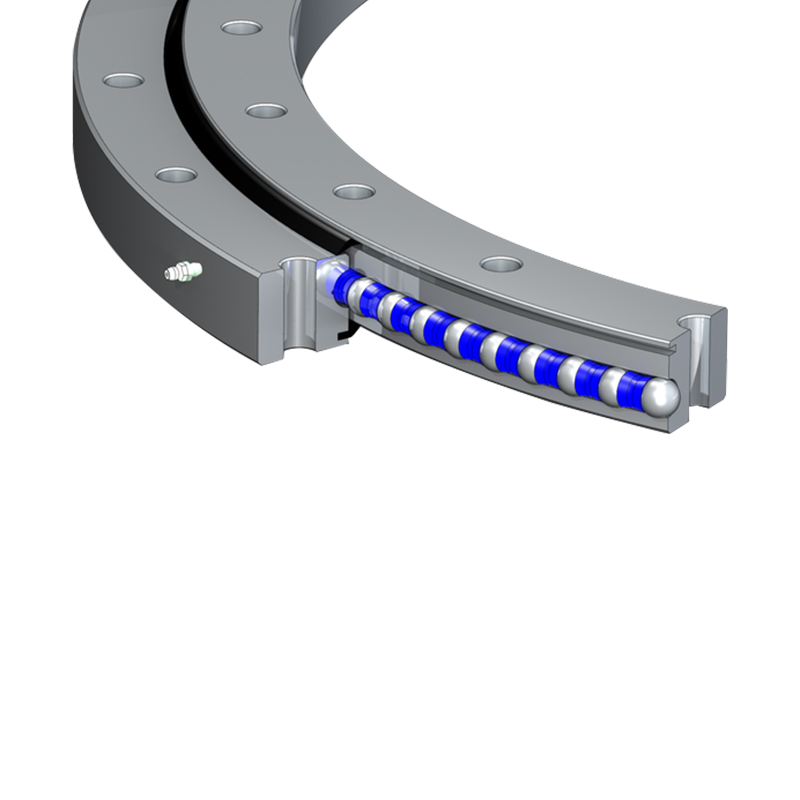

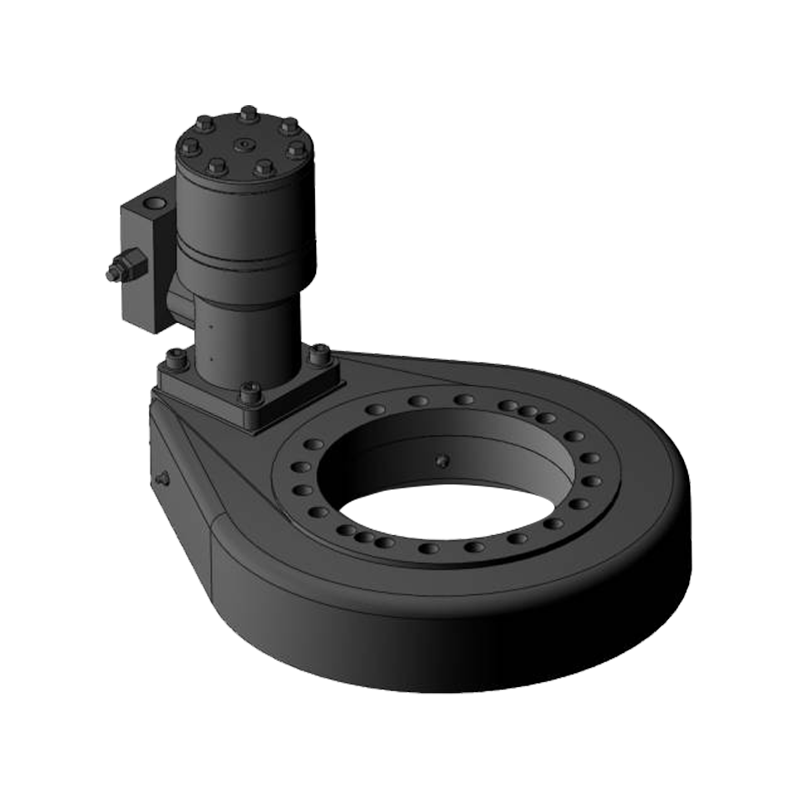

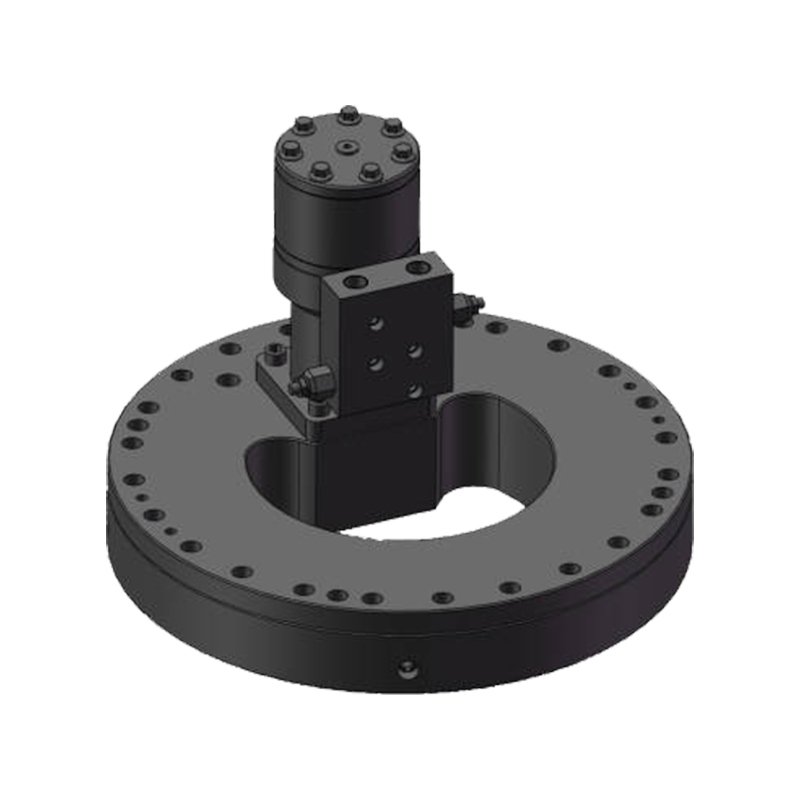

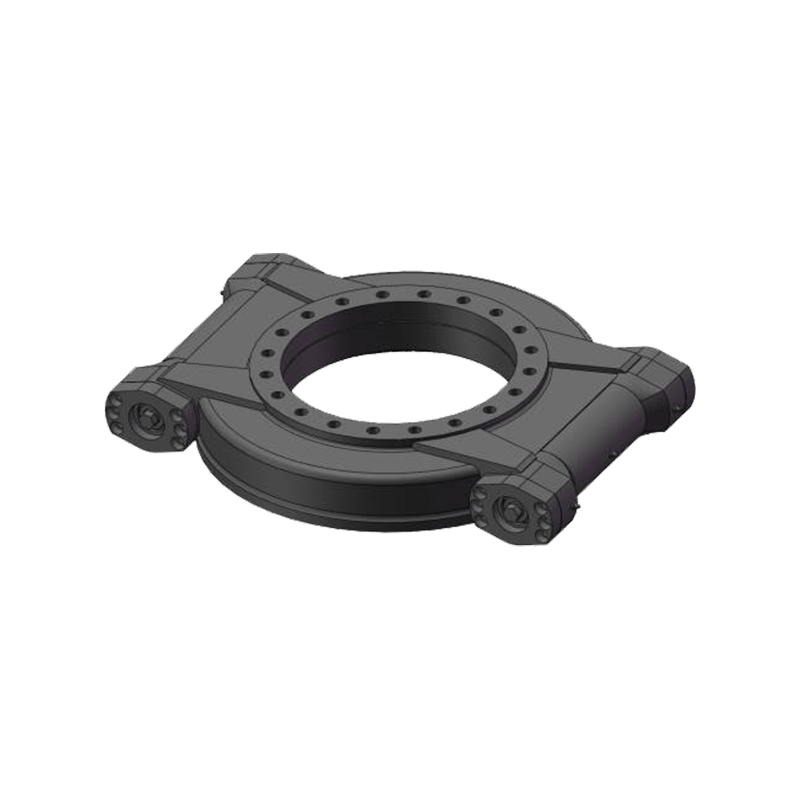

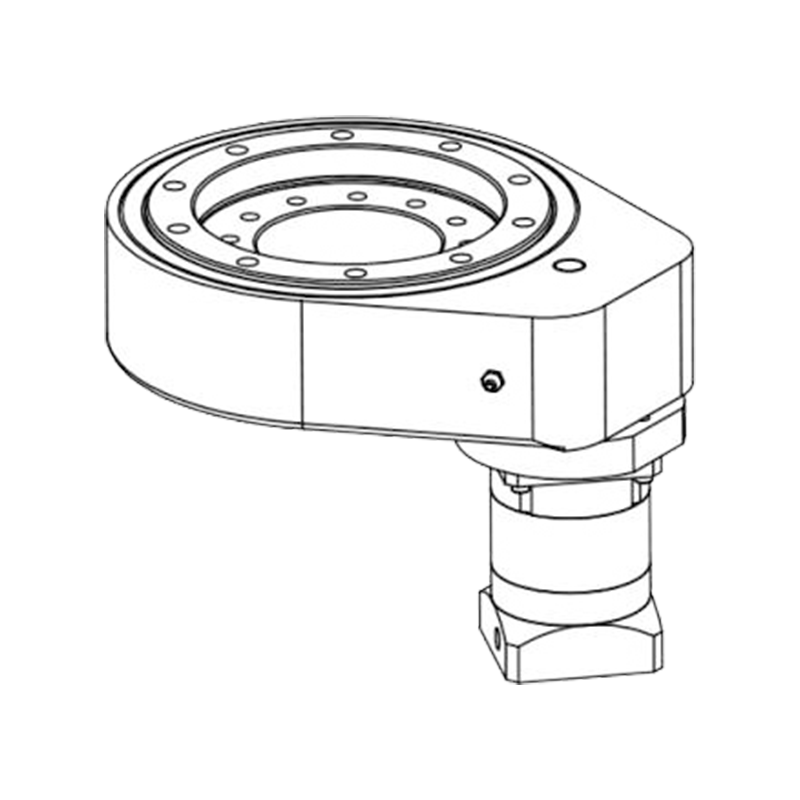

Drehkränze stellen eine wichtige Klasse von Drehlagern mit großem Durchmesser dar, die eine kontrollierte Bewegung unter extremen Belastungen in Schwermaschinenanwendungen ermöglichen. Diese Spezialkomponenten vereinen radiale, axiale und Momentbelastbarkeit in einzelnen kompakten Baugruppen und sind daher unverzichtbar für Bau-, Bergbau-, Windenergie- und Materialtransportgeräte.

Grundlegende Designkonfigurationen

Primäre Strukturtypen

-

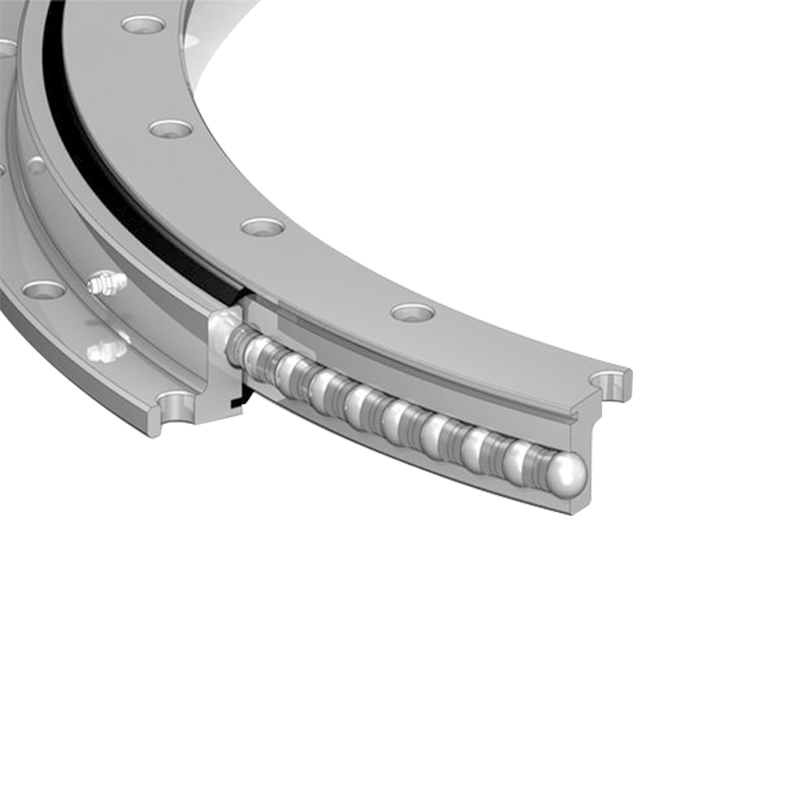

Einreihiger Vierpunkt-Kontaktball (häufigste industrielle Konfiguration)

-

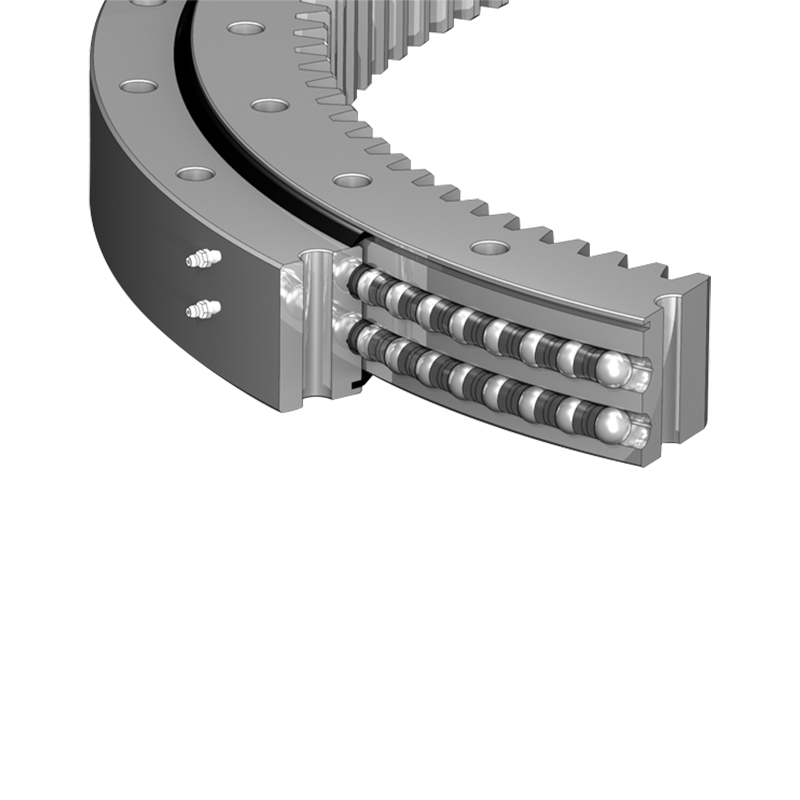

Zweireihiger Ball (verbesserte Lastverteilung)

-

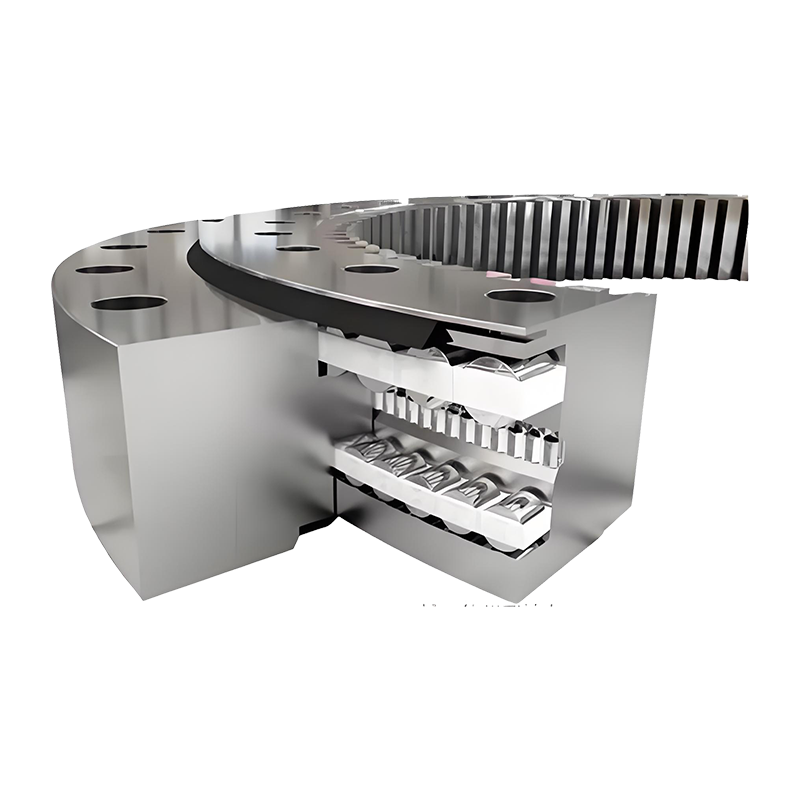

Gekreuzte Walze (überlegene Momententragfähigkeit)

-

Dreireihige Walze (maximale Belastbarkeit)

Kritische Designelemente

-

Laufbahngeometrie (Gotischer Bogen vs. Rundprofil)

-

Getriebeintegration (äußere/innere Zahnkonfigurationen)

-

Montagevorschriften (Schraubenmuster, Führungsdurchmesser)

-

Dichtungssysteme (Multilabyrinth-, V-Ring- oder Verbunddichtungen)

Überlegungen zur Materialwissenschaft

Standardmetallurgie

-

Laufbahnmaterialien : 42CrMo4 (gehärtet auf 58-62 HRC)

-

Rollelemente : 100Cr6 Lagerstahl (60-64 HRC)

-

Strukturkomponenten : S355J2G3 Kohlenstoffstahl

Speziallegierungen

-

Korrosionsbeständige Varianten : Edelstahl 1.4418

-

Tieftemperaturanwendungen : 34CrNiMo6 mit spezieller Wärmebehandlung

-

Hochtemperaturversionen : Einsatzgehärtetes 32CrMoV12-28

Tragfähigkeitstechnik

Statische Belastungswerte

-

Statische Grundkapazität (C₀) : Bereich von 500 kN bis 50.000 kN

-

Momententragfähigkeit (M) : 50 kNm bis 5.000 kNm

-

Kombinierte Lastberechnungen (ISO 76/281-Standards)

Dynamische Leistung

-

Schätzung der Ermüdungslebensdauer (L10-Lebensberechnungen)

-

Schmierungsanforderungen (Fettauswahl basierend auf DN-Wert)

-

Geschwindigkeitsbeschränkungen (typischerweise <50 U/min für große Durchmesser)

Aufschlüsselung der industriellen Anwendungen

Baumaschinen

-

Raupenkrane : Einheiten mit 3.000–5.000 mm Durchmesser

-

Turmdrehkrane : Momentlastoptimierte Designs

-

Betonpumpen : Kompakte Varianten mit hoher Steifigkeit

Anwendungen im Energiesektor

-

Pitch-/Yaw-Systeme für Windkraftanlagen : Größen 1.500–4.000 mm

-

Solar-Tracker-Systeme : Kostenoptimierte Designs

-

Wasserkraftausrüstung : Korrosionsbeständige Ausführungen

Materialtransportsysteme

-

Stapler-Reclaimer : 4.000–8.000 mm Durchmesser

-

Schiffsbelader : Salzwasser-Umweltpakete

-

Bergbauschaufeln : Extrem schlagfeste Ausführungen

Herstellungsprozesse

Präzisionsbearbeitung

-

Laufbahnschleifen (Formgenauigkeit <0,01mm)

-

Verzahnungsgenerierung (Normen DIN 3962/ISO 1328)

-

Endbearbeitung der Montagefläche (Ebenheit <0,05 mm/m)

Wärmebehandlung

-

Einsatzhärten (2-5mm Gehäusetiefe)

-

Induktionshärten (lokale Laufbahnbehandlung)

-

Stressabbauend (Vibrationsalterungstechniken)

Qualitätsüberprüfung

-

NDT-Inspektion (UT, MPI, Eindringprüfung)

-

Koordinatenmessung (Überprüfung des Zahnradprofils)

-

Laufende Tests (Volllasttest)

Überlegungen zu Wartung und Service

Schmierungsstrategien

-

Zentralisierte Fettsysteme (automatische Nachfüllung)

-

Ölbadschmierung (Hochgeschwindigkeitsanwendungen)

-

Spezialschmierstoffe (Lebensmittelqualität, extremer Druck)

Verschleißüberwachung

-

Schwingungsanalyse (Lagerzustandsverfolgung)

-

Fettprobenahme (Verschleißpartikelanalyse)

-

Spielmessung (Zahnradverschleißanzeige)

Neue technologische Entwicklungen

Fortschrittliche Materialien

-

Hybrid-Keramiklager (Siliziumnitridwalzen)

-

Oberflächentechnik (DLC-Beschichtungen, Lasertexturierung)

-

Verbundbauteile (Stützringe aus Kohlefaser)

Intelligente Lagersysteme

-

Eingebettete Sensoren (Dehnung, Temperatur, Vibration)

-

Drahtlose Zustandsüberwachung (IoT-Integration)

-

Algorithmen zur vorausschauenden Wartung

Innovationen in der Fertigung

-

Additive Reparaturtechniken (Laserauftragschweißen von Laufbahnen)

-

Simulation eines digitalen Zwillings (Lastverteilungsoptimierung)

-

Automatisierte Montagesysteme

Auswahl- und Spezifikationsrichtlinien

Checkliste für Designparameter

-

Lastfallanalyse (Worst-Case-Szenario-Bewertung)

-

Umweltfaktoren (Temperatur, Verschmutzung)

-

Bewegungsprofil (oszillierend vs. kontinuierlich rotierend)

-

Anforderungen an die Lebensdauer (Wartungszugänglichkeit)

Kostenoptimierungsansätze

-

Standard- vs. kundenspezifische Designs (Vorlaufzeit-Kompromisse)

-

Materialauswahl (Leistungs-Kosten-Balance)

-

Alternativen zur Abdichtung (Betriebsbedingungsanpassung)

Abschluss

Industrielle Drehverbindungen entwickeln sich als wesentliche Komponenten in Schwermaschinen weiter, wobei moderne Designs die Grenzen der Belastbarkeit, Haltbarkeit und intelligenten Überwachungsfunktionen erweitern. Die richtige Auswahl und Wartung dieser kritischen Komponenten wirkt sich direkt auf die Geräteverfügbarkeit und die Gesamtbetriebskosten aus. Während die Digitalisierung Industrieanlagen verändert, passt sich die Drehkranztechnologie mit eingebetteten Sensoren und fortschrittlichen Materialien an die Anforderungen zunehmend automatisierter und datengesteuerter Abläufe an. Zukünftige Entwicklungen werden sich wahrscheinlich auf längere Wartungsintervalle durch verbesserte Oberflächentechnik und Selbstüberwachungsfunktionen konzentrieren und ihre Rolle als grundlegende Wegbereiter schwerer industrieller Bewegungen weiter festigen.