Welche Arten von Dichtungen werden normalerweise in Drei-Reihen-Rollen-Schlägerlagern verwendet?

2025.02.08

2025.02.08

Branchennachrichten

Branchennachrichten

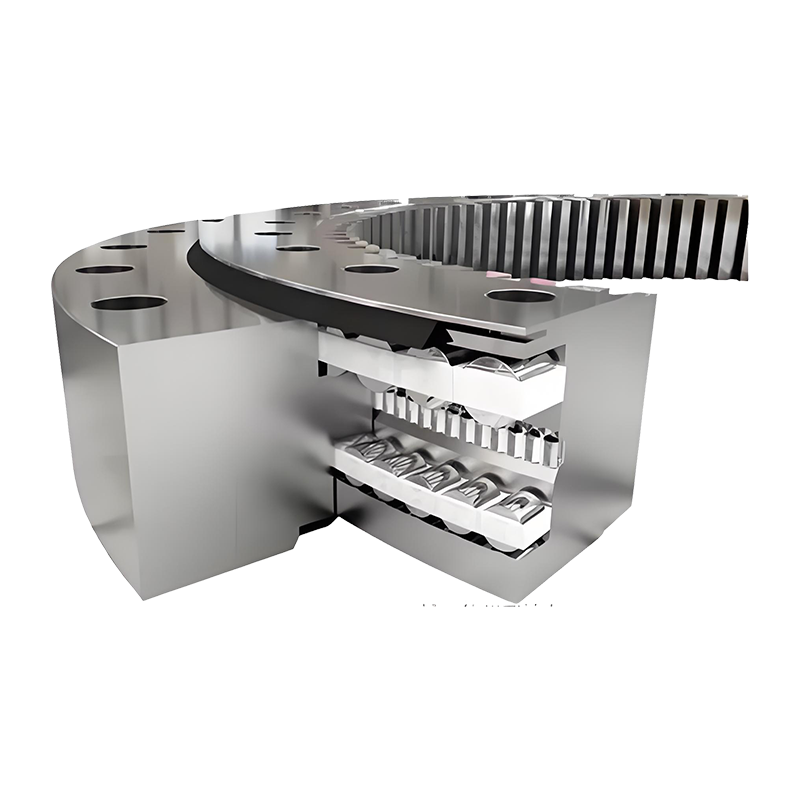

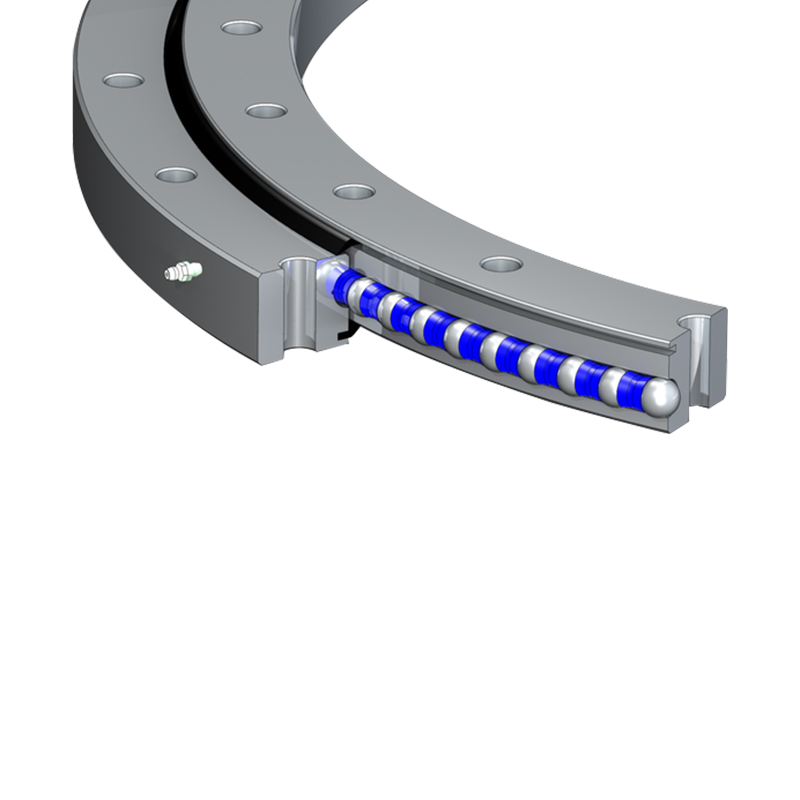

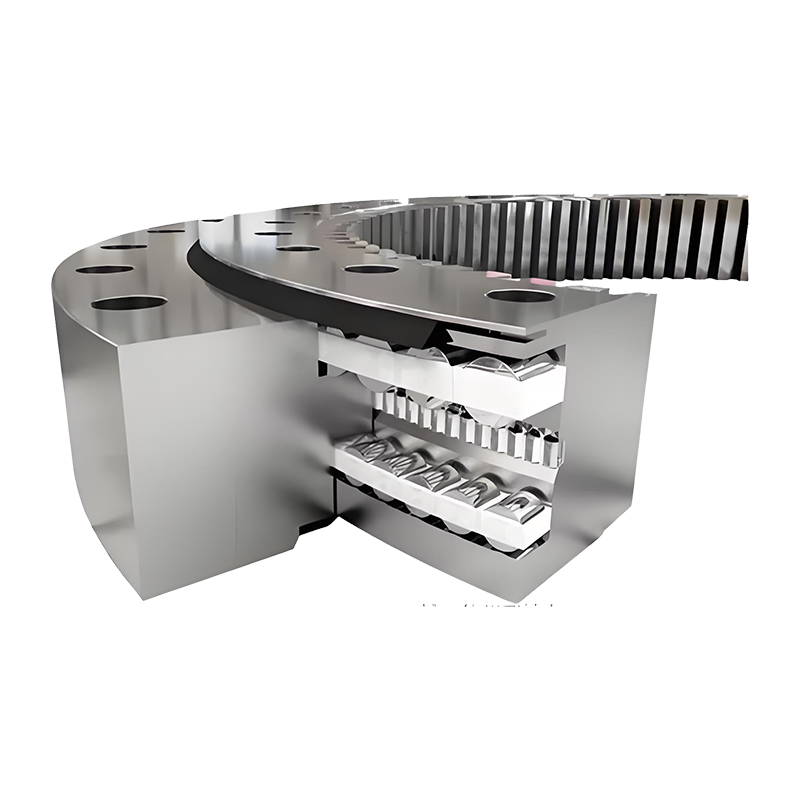

In Drei-Reihen-Rollschnee-Schlägerlager , Dichtungen spielen eine entscheidende Rolle beim Schutz des Lageres vor äußeren Verunreinigungen (wie Schmutz, Wasser und Schmutz) und verhindern gleichzeitig den Verlust der Schmierung. Die verwendeten Robbentypen sind speziell entwickelt, um die Zuverlässigkeit, Leistung und Lebensdauer des Lagers zu verbessern, insbesondere in herausfordernden Umgebungen, in denen Staub-, Feuchtigkeits- oder ätzenden Substanzen üblich sind. Hier sind die Haupttypen von Dichtungen, die normalerweise in Drei-Reihen-Rollen-Schlammlagern verwendet werden:

1. Kontaktdichtungen

Beschreibung: Kontaktdichtungen sind so konzipiert, dass sie dicht gegen den Raceway oder andere Teile des Lagers passen, wodurch eine Barriere erzeugt wird, die verhindert, dass Verunreinigungen in das Lager eintreten und gleichzeitig das Schmiermittel im Inneren halten.

Materialien: Diese Dichtungen bestehen häufig aus Gummi oder Polyurethan, die Flexibilität und Belastbarkeit bieten. Die Materialauswahl hängt von der Betriebsumgebung ab, wie z. B. Temperatur, Chemikalien und mechanischer Verschleiß.

Vorteile: Kontaktdichtungen bieten einen hohen Schutz gegen Verunreinigungen und verhindern sehr effektiv, um Schmiermittellecks zu verhindern. Sie sind auch relativ einfach und kostengünstig.

Anwendungen: Diese Dichtungen werden üblicherweise in Anwendungen mit mäßigen Lasten und Umgebungsbedingungen verwendet, bei denen Kontamination ein Problem ist, aber nicht extrem.

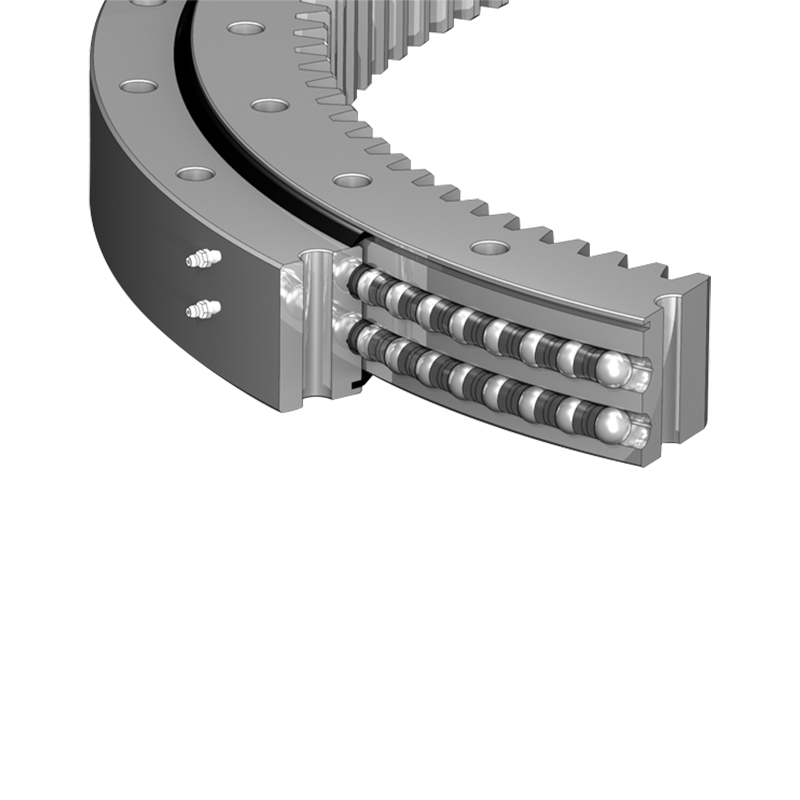

2. Nichtkontakt (Labyrinth) Dichtungen

Beschreibung: Nichtkontakt-Dichtungen, auch als Labyrinth-Dichtungen bezeichnet, berühren die Lagerkomponenten nicht physisch, sondern erstellen eine Reihe von Rillen oder Kanälen, die eine Barriere für Verunreinigungen bilden. Diese Rillen erzeugen Turbulenzen, die verhindert, dass Verunreinigungen eintreten, und hilft dabei, das Schmiermittel im Inneren zu halten.

Materialien: Diese Dichtungen bestehen normalerweise aus Stahl, Aluminium oder Kunststoff, abhängig von den Betriebsbedingungen.

Vorteile: Nichtkontaktdichtungen haben eine geringere Reibung und sind weniger anfällig für Verschleiß, da sie keinen direkten Kontakt mit den Lagerkomponenten aufnehmen. Sie liefern auch einen kontinuierlichen Schmiermittelfluss und sind für Hochgeschwindigkeitsanwendungen geeignet.

Anwendungen: Diese Dichtungen sind besonders für harte Umgebungen mit Hochgeschwindigkeitsrotation oder extremen Temperaturen geeignet, bei denen sich die Kontaktdichtungen schnell abnutzen können.

3.. Räumen mit Lippe reiben

Beschreibung: Diese Dichtungen verfügen über eine flexible Lippe, die sich gegen die Lagerfläche reibt, um eine enge Dichtung zu erzeugen. Das Lippendesign hilft dabei, das Schmiermittel im Inneren zu halten und gleichzeitig zu verhindern, dass Verunreinigungen eintreten.

Materialien: Nitril -Gummi (NBR), Fluorkohlenstoffkautschuk (FKM) und Silikonkautschuk werden üblicherweise für die Lippendichtungen verwendet, da sie eine gute Beständigkeit gegen Verschleiß und chemische Exposition bieten.

Vorteile: Lippenversiegelungen bieten eine hervorragende Versiegelungsleistung und werden häufig in Anwendungen mit niedriger bis mittlerer Geschwindigkeit verwendet. Sie bieten einen guten Schutz gegen Staub und Wassereintritt, selbst unter hohen axialen Belastungen.

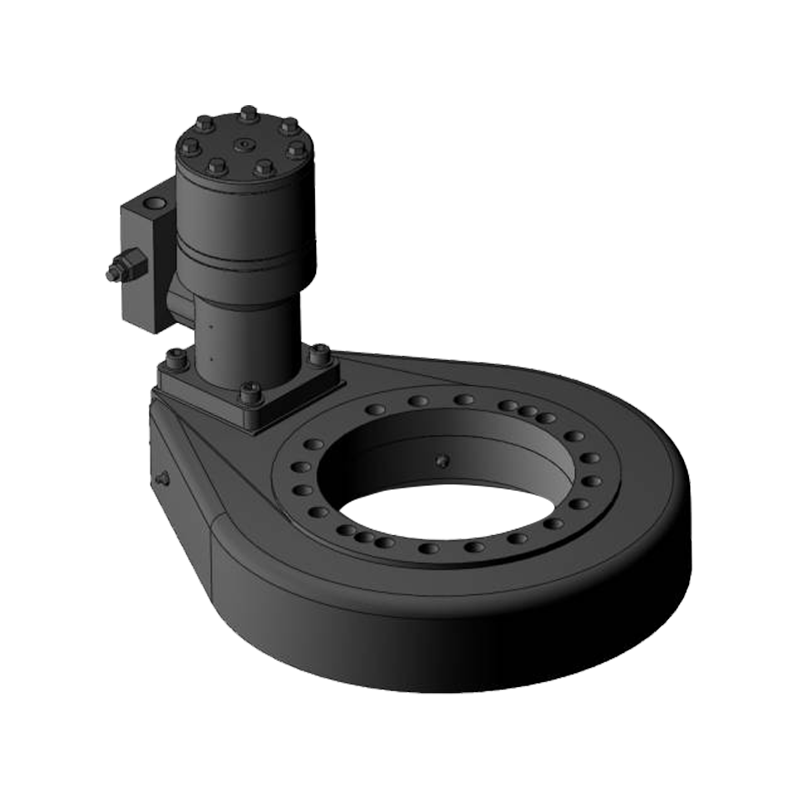

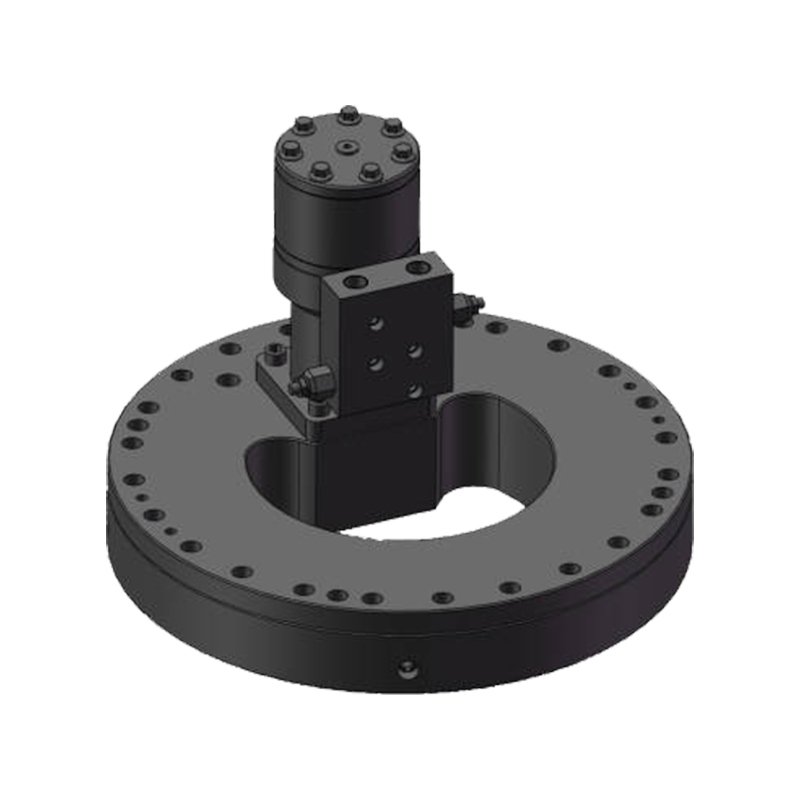

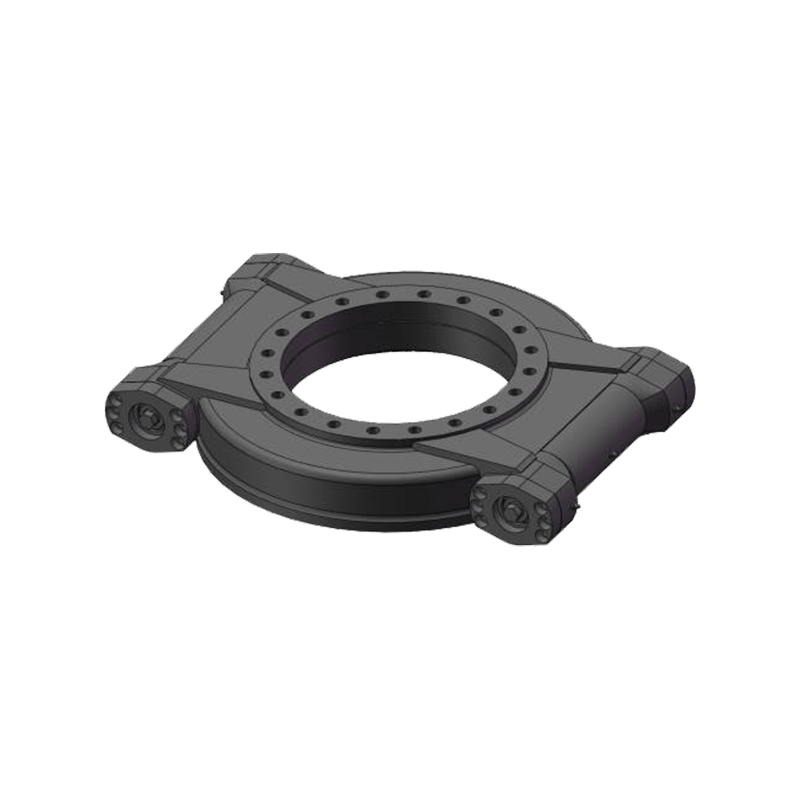

Anwendungen: Sie werden häufig in Hochleistungsanwendungen wie Baumaschinen, Kranen und Bagger verwendet, bei denen hohe axiale Lasten und Kontaminationsrisiken vorhanden sind.

4. V-Ringe

Beschreibung: V-Ringe sind eine Art flexibler Dichtung, die über die Welle passt und eine enge Dichtung durch Drücken gegen die angrenzende Lagerfläche liefert. Das V-förmige Design hilft dabei, eine Barriere gegen Verunreinigungen zu erstellen und gleichzeitig das interne Schmiermittel beizubehalten.

MATERIALIEN: V-Ringe werden normalerweise aus Gummimaterialien wie NBR, EPDM oder FKM für ihre hervorragenden Dichtungseigenschaften und Flexibilität hergestellt.

Vorteile: V-Ringe sind kostengünstig und einfach zu installieren. Sie tragen auch dazu bei, die Reibung zu verringern und die Versiegelungsintegrität unter dynamischen Bedingungen aufrechtzuerhalten.

Anwendungen: V-Ringe werden häufig in Schlägerlagern verwendet, bei denen das Lager mit moderatem Kontaminationsniveau oder in Anwendungen ausgesetzt ist, in denen der Platz begrenzt ist.

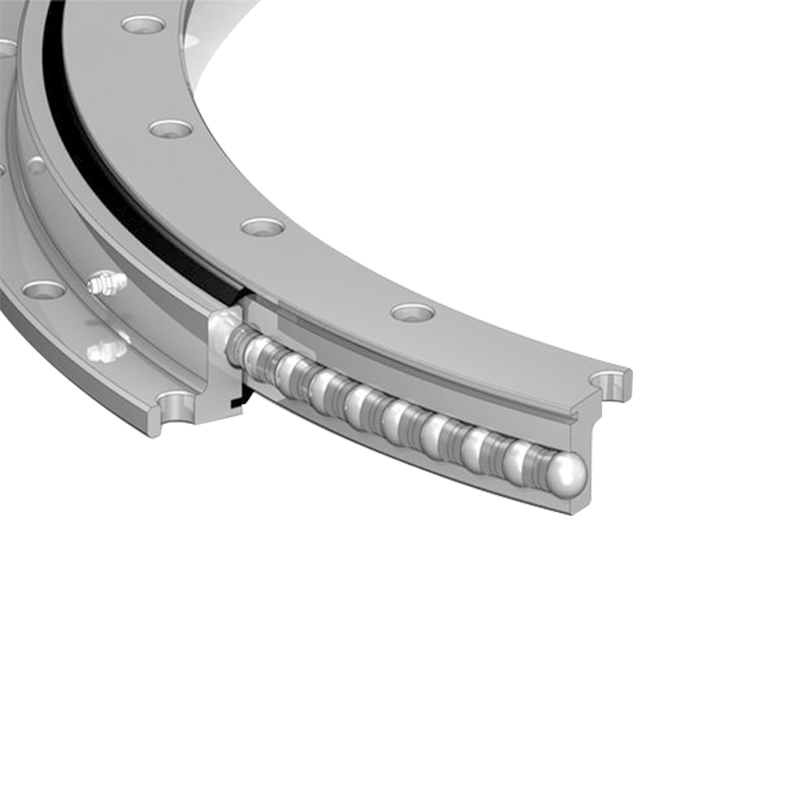

5. Axiale Dichtungen

Beschreibung: Diese Dichtungen werden entlang der axialen Ebene des Lagers (entlang der Drehachse) platziert und sind so konstruiert, dass Verunreinigungen in das Lager eintreten und gleichzeitig das Schmiermittel im Inneren enthalten.

Materialien: Axiale Dichtungen werden je nach Anwendung und Betriebsumgebung typischerweise aus Gummi, Metall oder einer Kombination aus beiden hergestellt.

Vorteile: Axiale Dichtungen verhindern besonders wirksam, um den Eindringen von Schmutz und Wasser in mehrstufigen Nimmlagern zu verhindern. Sie werden häufig in Kombination mit anderen Versiegelungssystemen (wie Labyrinthsiegeln) verwendet, um einen umfassenden Schutz zu bieten.

Anwendungen: Diese Dichtungen sind in Baumaschinen, mobilen Kranen und anderen schweren Geräten, bei denen axiale Lasten signifikant sind, häufig und der Schutz vor Verunreinigungen von entscheidender Bedeutung.

6. Radiale Dichtungen

Beschreibung: Radialversiegelungen werden verwendet, um die äußere Rasse des Lagers zu versiegeln, um zu verhindern, dass Verunreinigungen eintreten und Schmiermittel entkommen. Diese Dichtungen arbeiten in Verbindung mit anderen Dichtungsarten, um die radialen Kontaktflächen des Lagers zu schützen.

Materialien: Polyurethan, Gummi und Metall werden häufig in Radialdichtungen für ihre Fähigkeit zum Widerstand von Verschleiß und hohen Temperaturen verwendet.

Vorteile: Radialdichtungen bieten eine wirksame Versiegelung gegen Staub und Wassereintritt, insbesondere bei rotierenden Maschinen mit hohen radialen Lasten.

Anwendungen: Diese Dichtungen werden üblicherweise in großen Schlägerlagern verwendet, die in Offshore -Ölbohrinseln, Kranen und Bergbaugeräten verwendet werden, bei denen das Lager harte Umweltbedingungen ausgesetzt ist.

7. Verbunddichtungen

Beschreibung: Verbunddichtungen kombinieren mehrere Materialien wie Gummi, Metall und synthetische Stoffe, um eine verbesserte Leistung über verschiedene Umgebungsbedingungen hinweg zu erzielen. Diese Robben werden häufig individuell gestaltet, um den spezifischen Anwendungsbedarf zu decken.

Materialien: Eine Kombination von Elastomeren (wie NBR oder FKM) und Metall- oder Stoffverstärkung wird häufig verwendet.

Vorteile: Verbunddichtungen bieten eine überlegene Resistenz gegen extreme Temperaturen, Chemikalien und Verschleiß. Sie können sowohl statische als auch dynamische Versiegelung liefern, die für komplexe, hochladende und Hochgeschwindigkeitsanwendungen von Vorteil ist.

Anwendungen: Verbunddichtungen sind typischerweise in Schlägerlagern vorhanden, die in kritischen Maschinen verwendet werden, wie z.

8. Triple-Lip-Dichtungen

Beschreibung: Triple-Lip-Dichtungen bestehen aus drei Versiegelungslippen, die eine Reihe von Hindernissen gegen Verunreinigungen und Schmiermittelleckagen bilden. Die zusätzlichen Lippen verbessern den Versiegelungseffekt und helfen bei der Verlängerung der Lebensdauer des Lagers, indem sie Reibung und Verschleiß verringert.

Materialien: Typischerweise aus NBR, FKM oder Silikonkautschuk, abhängig von der Betriebsumgebung.

Vorteile: Triple-Lip-Dichtungen sind bei schwierigen Bedingungen wie hoher Luftfeuchtigkeit oder Exposition gegenüber Chemikalien sehr effektiv. Sie haben auch ein langes Lebensdauer aufgrund ihrer überlegenen Versiegelungsfähigkeiten.

Anwendungen: Diese Dichtungen werden üblicherweise in schweren Maschinen wie Kranen und Baggern verwendet, bei denen sowohl die Kontamination als auch die Notwendigkeit einer langfristigen Haltbarkeit kritisch sind.