Welche Faktoren beeinflussen die Auswahl der Rollelemente bei der Gestaltung eines getöteten Lagers?

2024.11.06

2024.11.06

Branchennachrichten

Branchennachrichten

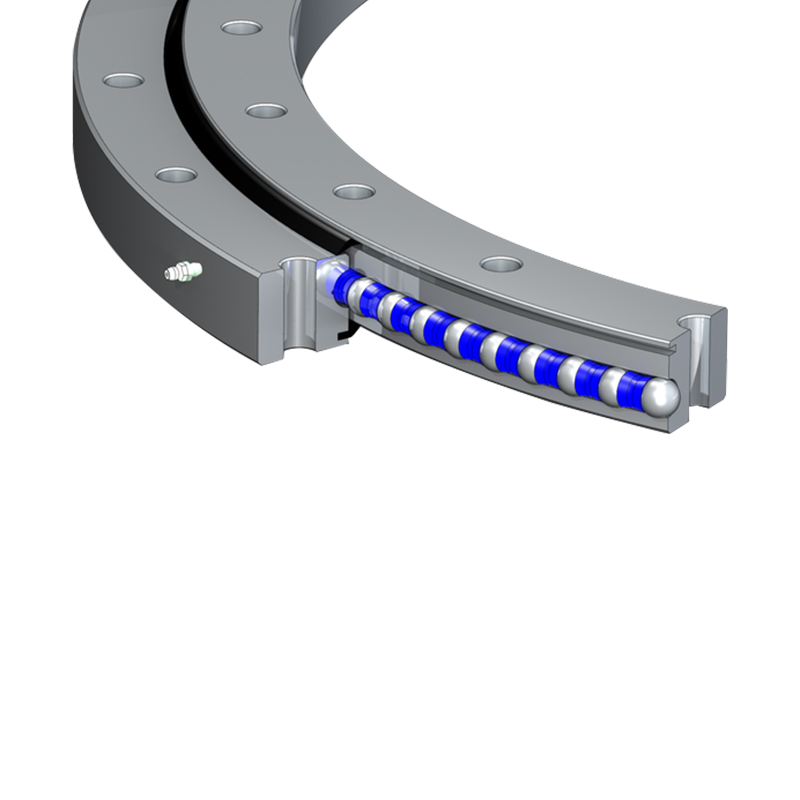

Die Auswahl der Rollelemente bei der Gestaltung eines Slwing-Lageres ist ein kritischer Faktor, der die Leistung des Lageres, die Ladungskapazität und die Langlebigkeit beeinflusst. Mehrere Faktoren beeinflussen diese Entscheidung, einschließlich der Art der Last, der Betriebsbedingungen und der spezifischen Anwendungsanforderungen. Hier sind die Schlüsselfaktoren, die die Auswahl der Rollelemente im Slwing -Lagerdesign beeinflussen:

Lasttyp und Verteilung

Axiale Last: Schlägerlager, bei denen hauptsächlich axiale Lasten (Schubbelaste) auftreten, profitieren von Rollelementen mit einem höheren Kontaktwinkel, z. B. kugelförmigen Walzen oder sich verjüngenden Walzen. Diese Arten von Rollelementen können mit hohen Schublasten besser umgehen und gleichzeitig die Stabilität beibehalten.

Radiale Last: Lager, die hauptsächlich radiale Lasten (senkrecht zur Rotationsachse) tragen, neigen dazu, zylindrische Walzen oder Kugellager zu verwenden, da diese so ausgelegt sind, dass sie radiale Lasten gleichmäßig über einen größeren Kontaktbereich verteilen.

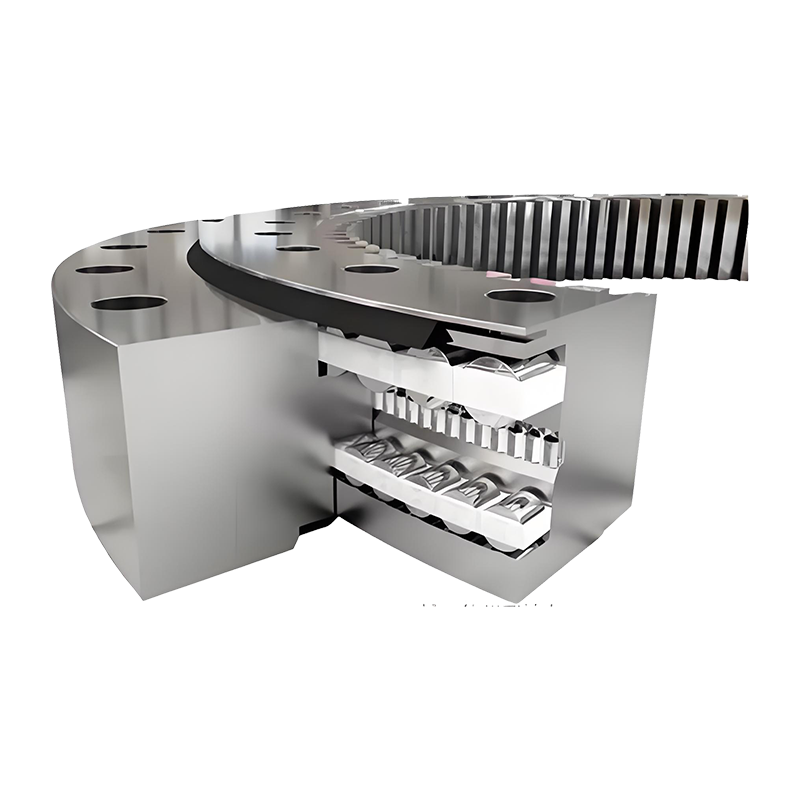

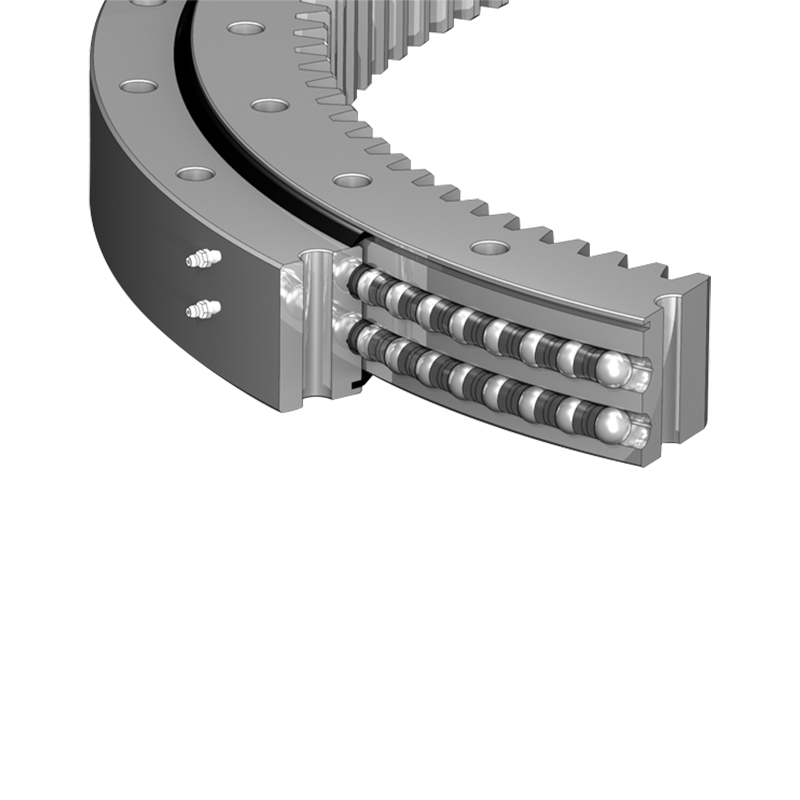

Kombinierte Lasten: viele Schlägerlager Erleben Sie gleichzeitig eine Kombination von radialen und axialen Lasten, und die Auswahl der Rollelemente hängt von der Notwendigkeit ab, beide Lasttypen auszugleichen. In diesen Fällen werden häufig kugelförmige Rollen oder gekreuzte Walzenlager verwendet, da sie kombinierte Lasten effizienter verarbeiten können.

Belastungskapazität

Kugelwalzen: Bieten Sie aufgrund ihrer größeren Kontaktfläche eine höhere Lastkapazität als zylindrische oder Kugellager an. Sie sind ideal für Anwendungen mit hohen axialen und radialen Lasten.

Zylindrische Walzen: Bereiten Sie eine gute radiale Belastungskapazität an und werden häufig verwendet, wenn die Primärbelastung radial ist, obwohl sie auch axiale Lasten bis zu einem gewissen Grad tragen können. Sie sind in der Regel kompakter als kugelförmige Walzen.

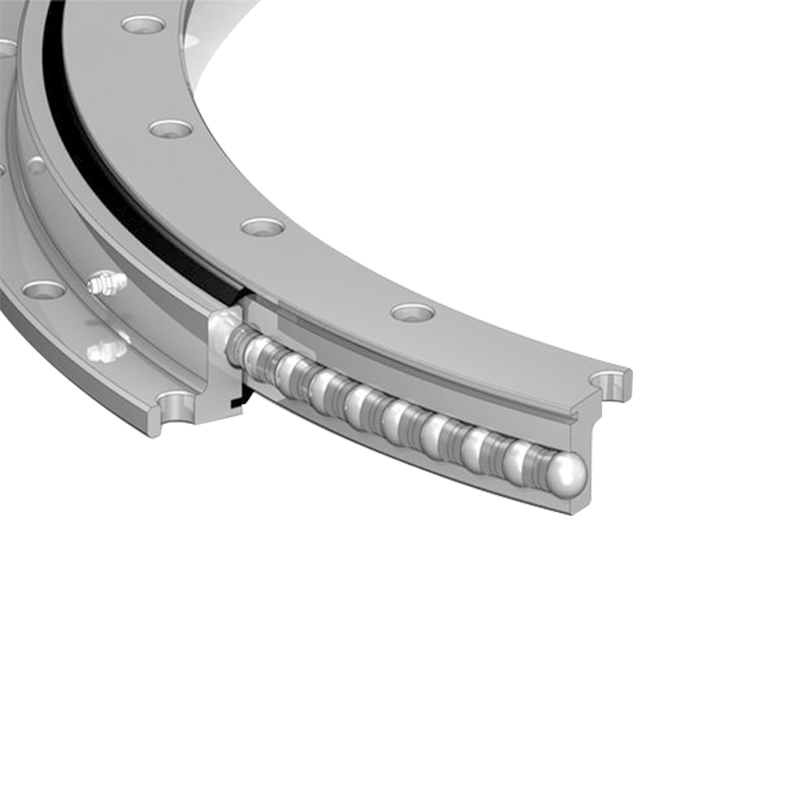

Kugellager: Normalerweise haben eine geringere Belastungskapazität als zylindrische oder kugelförmige Rollen, bieten jedoch eine glattere Rotation und eignen sich für leichtere Lasten und Hochgeschwindigkeitsanwendungen.

Betriebsgeschwindigkeit

Kugellager: Aufgrund ihrer geringeren Reibung im Vergleich zu Walzen werden häufig Kugellager für Anwendungen mit höherer Geschwindigkeit ausgewählt, bei denen die Drehzahl ein wesentlicher Faktor ist, z.

Rollenlager: Sowohl zylindrische als auch kugelförmige Walzen werden aufgrund ihrer größeren Kontaktoberfläche typischerweise in langsameren Rotationsgeschwindigkeiten verwendet, die mehr Reibung erzeugen können. Sie werden jedoch bevorzugt, wenn eine hohe Belastungskapazität gegenüber der Geschwindigkeit Priorität hat.

Betriebsumgebung

Korrosive oder harte Umgebungen: Wenn das Schlägerlager korrosive Elemente (wie Salzwasser in Meeresumgebungen) ausgesetzt ist, können Edelstahlrollen oder Keramikkugeln ausgewählt werden, um Korrosion zu verhindern. Darüber hinaus sind in diesen Umgebungen Schmierung und Versiegelung von entscheidender Bedeutung, um die Leistung aufrechtzuerhalten.

Temperaturextreme: Bei Anwendungen, die extremen Temperaturen ausgesetzt sind, wie z. Zum Beispiel können Keramikkugeln aufgrund ihres Wärmewiderstands gut in Hochtemperaturumgebungen abschneiden.

Präzision und Rotationsgenauigkeit

In Anwendungen, die eine hohe Präzision und minimale Winkelabweichung erfordern, wie Robotik oder optische Systeme (z. B. Teleskope), werden häufig gekreuzte Rollenlager oder Kugellager verwendet. Diese Arten von Rollelementen können eine höhere Genauigkeit und eine reibungslose Bewegung mit minimaler Gegenreaktion bieten.

Zylindrische Walzen werden auch in Präzisionssystemen verwendet, obwohl ihre Verwendung in Anwendungen, bei denen die Last wichtiger ist als die absolute Rotationsgenauigkeit, häufiger vorkommt.

Größe und Raumbeschränkungen

Kugellager: Aufgrund ihres kompakten Designs werden Kugellager in Anwendungen bevorzugt, in denen der Platz begrenzt ist oder die Größe des Lagers minimiert werden muss, ohne zu viel Lastenkapazität zu beeinträchtigen.

Zylindrische Walzen: Sie werden normalerweise in größeren, robusteren Designs verwendet, bei denen eine höhere Belastungskapazität erforderlich ist und der Platz möglicherweise nicht so eingeschränkt ist. Zylindrische Walzen erfordern auch eine genaue Ausrichtung in den Rassen, die ihr Design komplexer machen können.

Kugelwalzen: Während die Kugelwalzen hohe Belastungskapazität anbieten, sind sie in der Regel größer als zylindrische oder kugellager, sodass ihre Verwendung durch den verfügbaren Raum im Design eingeschränkt werden kann.

Kosten und wirtschaftliche Überlegungen

Kugellager: In der Regel günstiger als Rollenlager, wodurch sie für Anwendungen geeignet sind, bei denen die Kosten ein kritischer Faktor sind und bei denen leichtere Lasten und niedrigere Geschwindigkeit akzeptabel sind.

Zylindrische Walzen und kugelförmige Walzen: Diese sind aufgrund ihrer höheren Lastkapazität und größerer Größe teurer als Kugellager. Sie sind jedoch für Anwendungen, die eine hohe Leistung erfordern, unerlässlich.

Schmierung und Wartung

Kugellager: Aufgrund ihrer geringeren Kontaktreibung haben Kugellager tendenziell einfachere Schmierunganforderungen und können in Umgebungen, in denen die Schmierung weniger häufig oder zugänglich ist, effektiv arbeiten.

Rollenlager: Zylindrische und kugelförmige Walzen erfordern bessere Schmiersysteme, um die Leistung unter schweren Lastbedingungen aufrechtzuerhalten. Ohne angemessene Schmierung kann die durch die rollende Elemente erzeugte Reibung zu Verschleiß- und Wärmeaufbau führen.

Rauschen und Schwingung

Kugellager: Aufgrund ihrer niedrigeren Reibung und einer glatteren Rollbewegung tendieren Sie in der Regel leiser. Dies kann bei Anwendungen von entscheidender Bedeutung sein, bei denen die Rauschreduzierung unerlässlich ist, z. B. in Robotik, medizinischen Geräten oder optischen Systemen.

Rollenlager: Zylindrische und kugelförmige Walzen können im Vergleich zu Kugellagern mehr Rauschen und Vibrationen erzeugen, insbesondere bei hohen Lasten, obwohl das Design optimiert werden kann, um diese Effekte zu reduzieren.

Anwendungsspezifische Anforderungen

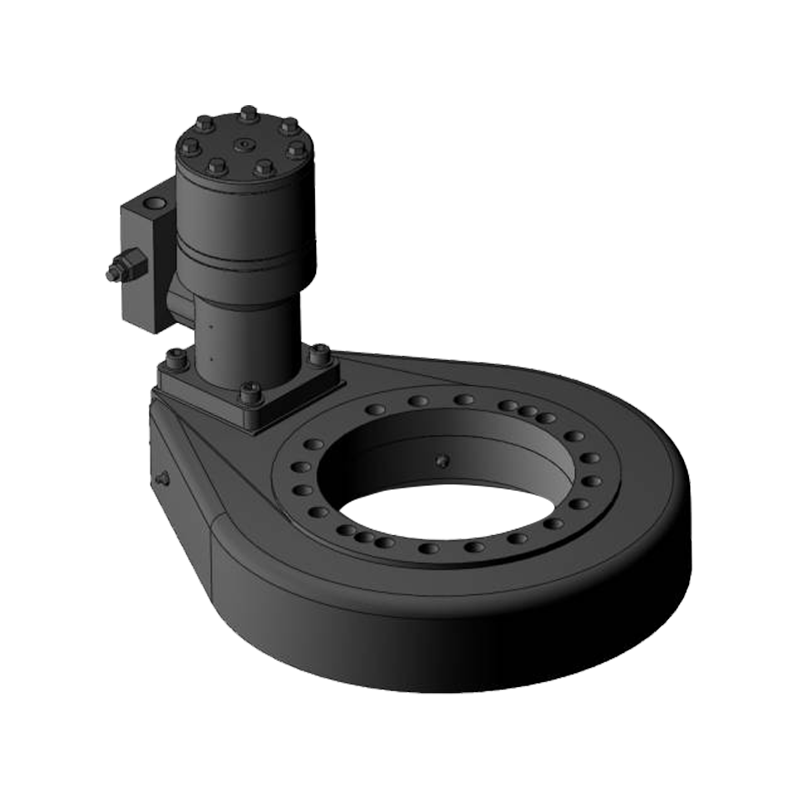

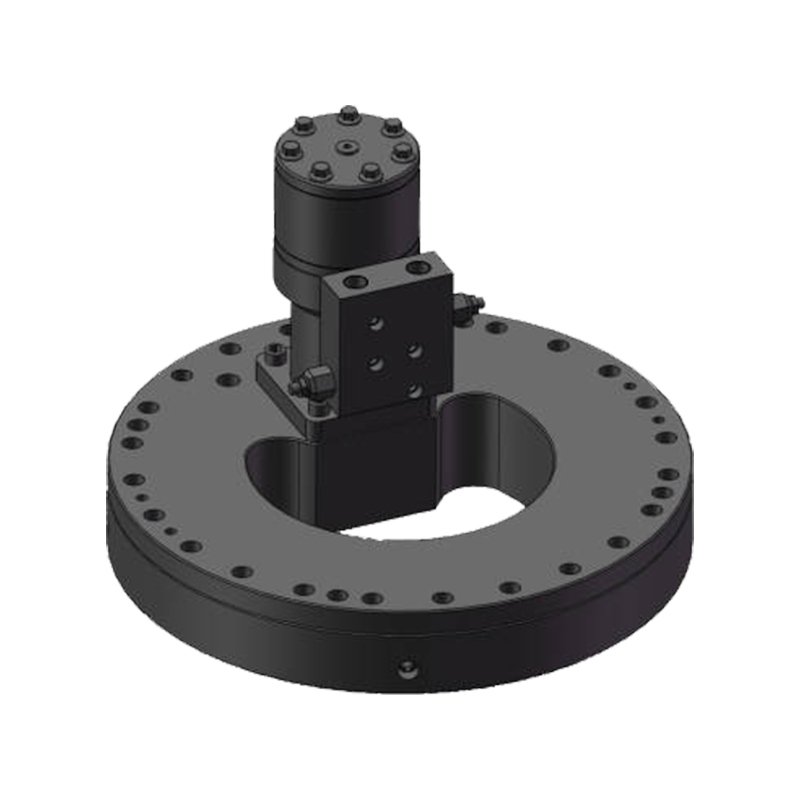

Windturbinen: In Anwendungen wie Windturbinen werden häufig kugelförmige Rollenlager verwendet, da sie große axiale und radiale Lasten verarbeiten können, die durch die Bewegung und die Windkräfte des Rotors verursacht werden.

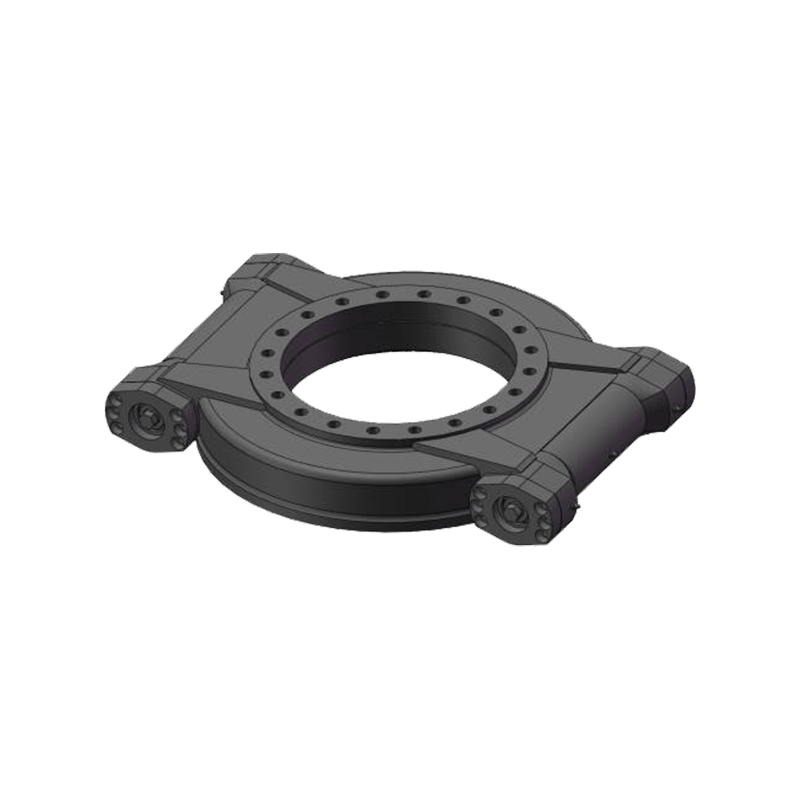

Kräne und Bagger: Zylindrische oder sich verjüngende Rollenlager werden häufig ausgewählt, um hohe radiale Belastungen zu unterstützen und gleichzeitig eine hohe Belastungskapazität in der Schlupfbewegung von Kranichen oder Baggern aufrechtzuerhalten.

Marine- oder Offshore-Geräte: Für Geräte, die Wasser- oder Salzluft ausgesetzt sind, werden rostfreie Stahl oder korrosionsbeständige Walzen ausgewählt, um korrosive Umgebungen zu widerstehen, ohne die Lagerleistung zu beeinträchtigen.